Контактные методы и средства измерений

Если преобразовать неэлектрическую физическую величину – температуру θ – в какую-либо пропорциональную электрическую величину (ЭДС Е, напряжение U,ток I, сопротивление R, частоту сигнала f и т.п.) с помощью первичных измерительных преобразователей, то затем ее значение можно легко определить средствами электрических измерений.

При построении первичных измерительных преобразователей (датчиков) используются разнообразные физические эффекты. В основном применяются следующие разновидности термоэлектрических датчиков:

• металлические термометры сопротивления (ТС);

• термоэлектрические преобразователи (ТП) – термопары;

• полупроводниковые термометры сопротивления (термисторы);

• полупроводниковые интегральные сенсоры (датчики);

• пьезоэлектрические (кварцевые) преобразователи с частотным выходным сигналом.

Основные англоязычные термины этого класса преобразователей таковы: Resistance Temperature Detector (RTD) – термометр сопротивления; Thermo-Couple (ТС) – термопара; Thermistor – термистор; Monolithic Linear Temperature Sensor – монолитным полупроводниковый датчик (с линейной характеристикой преобразования); Quartz Sensor – кварцевый датчик.

Можно кратко охарактеризовать основные особенности этих первичных измерительных преобразователей следующим образом.

Металлические ТС обеспечивают высокую точность, хорошие линейность, стабильность и повторяемость характеристик. Основные недостатки – возможное значительное влияние (на результат измерения) сопротивления проводников линии связи, необходимость дополнительного источника питания (напряжения или тока). Кроме того, возможен саморазогрев ТС от протекающего по нему тока, что может привести к дополнительным погрешностям.

Термопары не требуют вспомогательного источника питания, имеют широкий диапазон измеряемых температур. Однако им присуща заметная нелинейность характеристики преобразования. Некоторые проблемы создает необходимость учета (или компенсации) влияния температуры свободных концов ТП на результат измерения. Кроме того, малое выходное напряжение (и сравнительно невысокая чувствительность) требует довольно чувствительных вторичных преобразователей (усилителей) и/или выходных приборов.

Термометры сопротивления и термопары отличаются достаточно высокими точностью, стабильностью и повторяемостью своих характеристик преобразования.

Термисторы (полупроводниковые сопротивления), в свою очередь, имеют высокую чувствительность, простую двухпроводную схему включения (не требующую компенсации температуры свободных концов, как у ТП), сравнительно высокое быстродействие. Но при этом у них есть серьезные недостатки: резко нелинейная характеристика преобразования и плохая повторяемость характеристики. Кроме того, они имеют сравнительно узкий диапазон измеряемых температур.

Полупроводниковые интегральные датчики характеризуются высокой линейностью характеристики преобразования, однако имеют ограниченный диапазон измеряемых температур (до 150...200°С) и, кроме того, требуют наличия внешнего источника питания.

У датчиков на основе кварцевых резонаторов выходной величиной является изменение резонансной частоты колебаний при изменении температуры. Такие датчики обеспечивают наиболее высокую точность, правда, в узком диапазоне температур. Кроме того, часто основные параметры характеристики преобразования таких датчиков и их температурные коэффициенты не стандартизованы и подразумевают индивидуальную градуировку.

Все упомянутые датчики выпускаются в различном конструктивном исполнении, что позволяет решать самые разнообразные задачи (работать с жидкостями, газами, сыпучими средами, с поверхностями различных профилей, в различных температурных диапазонах и др.). Есть датчики для поверхностных измерений, погружные, воздушные, магнитные датчики (которые легко крепятся на ферромагнитных, например, стальных поверхностях), датчики, закрепленные на «липучей» ленте, датчики на подшипниках и др.

Контактные электрические методы, реализованные в различных средствах измерения/регистрации на основе таких преобразователей, позволяют работать в широком диапазоне температур (–200...+2000 °С). Погрешность таких контактных измерителей температуры зависит не только от качества первичных измерительных преобразователей (датчиков), но и от организации линии связи датчик – измеритель, а также от характеристик вторичных преобразователей. Типичные значения погрешностей таких термометров ±(0,2... 1)%, хотя в некоторых моделях достигаются значения погрешностей ±(0,01 ...0,1) %. Типичная чувствительность результатов измерения – доли градуса Цельсия.

Рассмотрим подробнее особенности применения наиболее распространенных типов датчиков.

Термометры сопротивления. Приборы и преобразователи на основе металлических ТС используют зависимость электрического сопротивления металлов Rт от температуры θ. У чистых металлов эта зависимость практически линейна и количественно выражается следующим образом:

Rт = R0 (1 +αθ),

где R0 – сопротивление при температуре 0 °С; α–температурный коэффициент сопротивления.

Температурный коэффициент сопротивления α, 1/°С, определяется по формуле

α =(DR/ R) / Dθ,

где DR/ R – относительное изменение сопротивления датчика при изменении температуры Dθ.

Этот коэффициент можно задать иначе, % / °С:

α =(DR×100/ R) / Dθ.

Значения температурного коэффициента сопротивления αу современных ТС лежат в диапазоне 0,003...0,006 1/°С, что соответствует приращению сопротивления примерно на 0,3...0,6 % от исходного значения (при 0 °С) при увеличении температуры на 1 °С.

Наиболее часто используемые материалы: медь (для диапазона температур – 50... + 200 °С) и платина (для диапазона – 250... + 1000 °С). Номинальные значения сопротивления ТС определяются конструкцией и материалом датчика, конкретной градуировкой и лежат в диапазоне 10... 1000 Ом (при 0 °С или при комнатной температуре).

Медные ТС выпускаются с различными номинальными значениями сопротивления: 25... 1000 Ом. Например, на рис. 8.2, а показана характеристика медного ТС с номинальным (при 0 °С) сопротивлением R0– 53 Ом.

Платиновые ТС довольно широко распространены в технических измерениях. Они изготовляются из чистой платины (99,99 %). Чаше всего используются ТС с номинальным сопротивлением 100 Ом (Рt 100) при 0 °С, хотя существуют ТС и с другими значениями номинального сопротивления: 25, 500, 1000 Ом. Номинальные значения токов, протекающих по ТС, обычно таковы: 1 мА (для Рt 100) и 0,1 мА (для Рt 1000). Температурный коэффициент сопротивления α платиновых (Рt 100) ТС имеет значение: αе = 0,00385 Ом/Ом/°С.

Конструктивно ТС состоят из собственно чувствительного элемента, защитного кожуха (чехла) и элементов крепления. Чувствительный элемент представляет собой намотку из тонкой изолированной проволоки (диаметром доли миллиметра) на диэлектрическом каркасе (стержне), выполненном из слюды, керамики или стекла. Существуют также ТС фольгового (тонкопленочного) исполнения, обеспечивающего минимальную тепловую инерционность датчика. Фольговые (пленочные) ТС имеют в 5... 10 раз меньшее значение времени реакции (отклика), чем у проволочных ТС, что чрезвычайно важно при работе с миниатюрными объектами в динамических измерениях при быстроменяющихся температурах.

Как правило, ТС включаются в мостовые схемы. Различают уравновешенные и неуравновешенные мостовые схемы. Уравновешенный мост имеет один или несколько резисторов, сопротивление которых может целенаправленно изменяться (вручную или автоматически) с тем, чтобы добиться равновесия. Равновесие моста характеризуется отсутствием разности потенциалов (и, следовательно, тока) в измерительной диагонали моста (в цепи чувствительного нулевого индикатора И), что означает равенство произведений сопротивлений R1, R2, R3, Rx резисторов R1, R2, R3, Rx противоположных плеч моста (рис. 84, а):

Rx R2 = R1 R3 .

Рис. 84. Включение ТС в мостовую схему

Зная значения сопротивлений R1, R2, R3, можно определить значение неизвестного сопротивления:

Rx = R1 R3 / R2.

Если в роли Rx выступает ТС с сопротивлением Rт(рис. 84, б),то можно, зная характеристику ТС, оценить значение температуры θ, которая действует на датчик. В случае неуравновешенного моста значение Rтсопротивления ТС (и, следовательно, температуры θ) определяется по значению разности потенциалов измерительной диагонали моста. Уравновешенные мосты обладают более высокой точностью в сравнении с неуравновешенными.

Главная проблема при работе с датчиками – ТС – влияние на результат измерения сопротивления проводников линии связи rл.с. Не всегда мостовая схема может быть расположена в непосредственной близости от объекта, на котором установлен датчик, поэтому в общем случае может потребоваться многометровая линия связи. В зависимости от специфики конкретных задач измерений применяются двухпроводное, трехпроводное или четырехпро-водное подключение ТС к измерителю.

Преимущество двухпроводной схемы в том, что для подключения ТС требуются всего два проводника линии связи (что особенно важно в случаях, когда линия связи большой длины). Однако при двухпроводной линии связи (см. рис. 84, б)сопротивление rл.с соединительных проводников (и его изменения при естественных колебаниях температуры окружающей среды) прямо входит в результат измерения. Поскольку длина линии связи может быть значительной (десятки метров), то и погрешность может оказаться большой.

Существуют различные способы компенсации этой погрешности. Один из них – использование трехпроводной схемы подключения термометра сопротивления (рис. 85, а).

В этом случае при равновесии мостовой схемы выполняется соотношение

(Rт + rл.с) R2 = R1(R3 + rл.с)

а б

Рис. 85. Трехпроводное (а) и четырехпроводное (б) включение ТС

Если в схеме моста R1 = R2 исопротивления rл.ссоединительных проводников одинаковы (это естественное предположение), то результат измерения будет определяться только температурой ТС и не будет зависеть от значения сопротивлений rл.с. Отметим, что сопротивление проводника rл.св цепи индикатора И не имеет значения, так как в случае равновесия моста в этой цепи тока нет.

Применяются также и четырехпроводное включение (рис. 85, б). Правда, это уже не мостовая схема. В основе такого измерителя источник известного постоянного тока I0, который протекает через сопротивление ТС Rт. При этом сопротивления соединительных проводников rл.си их изменения практически не влияют на значение тока I0 и, следовательно, на результат измерения. Вольтметром V (с большим входным сопротивлением) измеряется падение напряжения собственно на сопротивлении ТС Rт.

Одним из проявлений методической погрешности является возможное искажение результата вследствие нагрева ТС протекающим по нему током. Уменьшение напряжения питания моста Е0позволяет уменьшать этот ток, но в то же время приводит к снижению чувствительности. Поэтому иногда для достижения высокой чувствительности и одновременно сохранения допустимого среднего значения тока в резисторах применяют для питания моста не постоянное напряжение, а импульсное достаточно большой амплитуды.

Термопары. Приборы и преобразователи на основе термопар широко распространены. Компактные цифровые термометры на основе термопар являются в настоящее время основным и самым массовым инструментом в температурных измерениях.

Выходной сигнал термопары – постоянное напряжение – довольно легко может быть преобразован в цифровой код или измерен простыми средствами (например, малогабаритным цифровым мультиметром). Термопары могут быть подключены для дальнейшего преобразования к различным вторичным измерительным преобразователям (приборам) как аналоговым, так и цифровым, для статических и динамических измерений.

Диапазон температур, измеряемых с помощью ТП, довольно широк: от – 200 до +2000 °С. Измерители на основе ТП отличаются высокой точностью и чувствительностью, хорошей повторяемостью характеристики преобразования. Обычный диапазон выходных напряжений составляет 0...50 мВ (в зависимости от используемых в ТП материалов), типичный температурный коэффициент преобразования (чувствительность ТП) лежит в диапазоне 10...50 мкВ/°С.

В основе ТП лежит термоэлектрический эффект, суть которого заключается в следующем. Если два проводника из различных металлов (сплавов) соединены в замкнутую цепь, причем температура одного соединения (спая) заметно отличается от температуры другого, то возникает термоЭДС Ет(и в замкнутой цепи будет протекать ток), значение которой зависит от разности температур спаев и характеристик материалов проводников. Если в разрыв свободных концов включен измеритель ЭДС или вольтметр V, то его показания будут определяться разницей температур (θ1 – θ2) (рис. 86, а).

а б в

Рис. 86. Термоэлектрические преобразователи (термопары):

а – возникновение термоЭДС; б – термобатарея; в – дифференциальная термопара; θ1 – температура рабочего спая; θ2 – температура свободных концов; V –измеритель ЭДС или напряжения

Зависимость термоЭДС от разности температур спаев нелинейна, но для небольших диапазонов температур, при невысоких точностных требованиях (или упрощая взгляд на характеристику ТП) ее можно считать линейной. И тогда значение термоЭДС термопары Етопределяется (в первом приближении) следующим образом:

Ет= Sт (θ1 – θ2),

где Sт – чувствительность ТП (коэффициент преобразования); θ1 – температура рабочего (так называемого «горячего») спая; θ2 – температура свободных (так называемых «холодных») концов.

Для обеспечения однозначной зависимости термоЭДС от температуры θ1 необходимо поддерживать постоянной и известной температуру θ2. Обычно это 0 или +20 °С. Таким образом, зная значение Sт и измерив значение термоЭДС термопары, можно определить температуру θ1. Конечно, для работы в широких температурных диапазонах необходимо пользоваться более точными выражениями – полиномиальными аппроксимациями нелинейной зависимости Етот разности температур. В современных цифровых термометрах применяется автоматическая линеаризация храктери-стик приеобразования ТП.

В настоящее время, как правило, вместо методов и средств поддержания постоянства значения θ2 применяются способы и устройства автоматической компенсации влияния температуры окружающей среды на свободные концы ТП.

Для повышения чувствительности таких термометров иногда объединяют последовательно несколько термопар в термобатарею (рис. 95, б). При этом рабочие концы всех термопар находятся при температуре исследуемого объекта θ1, а свободные – при постоянной (или известной) температуре θ2. Суммарная выходная термоЭДС, естественно, будет равна сумме термоЭДС отдельных ТП.

Для нахождения разности температур двух объектов применяются так называемые дифференциальные термопары, которые состоят из двух встречно включенных ТП (рис. 86, в). Рабочие концы ТП имеют разную температуру (θА и θБ), а свободные – одинаковую θ2. В результате выходное напряжение пропорционально разности температур.

Термисторы.Существует особый класс датчиков – полупроводниковые термометры сопротивления, имеющие значительно больший, чем обычные ТС, температурный коэффициент сопротивления, равный 1...20 1/°С, причем знак этого коэффициента может быть как положительным (у позисторов), так и отрицательным (у термисторов). Это обеспечивает значительно более высокую чувствительность термометров на их основе. Основные преимущества: малые габариты и масса (и, следовательно, малая теплоемкость и тепловая инерционность), простота конструкции и, следовательно, хорошие надежность и механическая прочность, а также — низкая цена. Основные недостатки этих преобразователей: сравнительно узкий диапазон измеряемых температур (типично – 50... + 150 °С), значительная нелинейность преобразования (сопротивление термисторов с ростом температуры уменьшается примерно по экспоненциальному закону), плохая повторяемость характеристики преобразования от экземпляра к экземпляру (что означает необходимость индивидуальной градуировки и затрудняет замену датчиков даже одного типа), значительная временная нестабильность характеристики, особенно при длительной работе на высоких температурах.

Интегральные полупроводниковые датчики.Интегральные датчики появились сравнительно недавно благодаря успехам микроэлектроники. Эти датчики обеспечивают выходной сигнал (напряжение или ток), практически линейно зависящий от температуры θ. Схемы подключения этих датчиков к измерителю показаны на рис. 87.

На рис. 87, а приведена схема подключения интегрального датчика напряжения. Выходное напряжение U = f(θ) датчика через  усилитель-повторитель подается на вход цифрового вольтметра ЦВ или аналого-цифрового преобразователя АЦП, преобразующего это напряжение, пропорциональное температуре, в цифровой код. Чувствительность таких датчиков обычно 10 мВ/°С.

усилитель-повторитель подается на вход цифрового вольтметра ЦВ или аналого-цифрового преобразователя АЦП, преобразующего это напряжение, пропорциональное температуре, в цифровой код. Чувствительность таких датчиков обычно 10 мВ/°С.

а б

Рис. 87. Подключение интегральных полупроводниковых датчиков: a – напряжения; б – тока

Рис. 87, б иллюстрирует подключение интегрального датчика тока. Выходной ток I = f(θ) датчика преобразуется посредством резистора Я в пропорциональное напряжение и также подается на вход ЦВ или на вход АЦП, преобразующего далее это напряжение в цифровой код. Типичная чувствительность таких датчиков обычно составляет 1 мкА/°С.

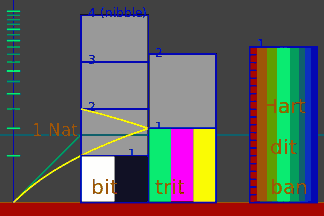

Сравнение возможностей различных датчиков.Сравнить возможности различных датчиков температуры позволяет диаграмма на рис. 88, где показаны ориентировочные диапазоны применения наиболее распространенных первичных измерительных преобразователей температуры: термометров сопротивления – платиновых (ТСП) и медных (ТСМ); термоэлектрических преобразователей – термопар различных типов; термисторов; интегральных полупроводниковых датчиков и кварцевых резонаторов.

Рис. 88. Типичные диапазоны применения датчиков различных типов

Для динамических измерений температуры и регистрации быстроменяющихся тепловых процессов важным параметром является тепловая инерционность термоэлектрических преобразователей, которая в основном определяется конструкцией датчика и особенно – устройством его защитной арматуры. В экспериментах с быстроменяющейся температурой, если не учитывать это обстоятельство, возможны значительные динамические погрешности. Это особенно важно для регистраторов и измерителей температуры, работающих в составе систем управления, где, как правило, необходимо обеспечение режима так называемого реального времени. Значение времени реакции датчиков на скачкообразное изменение температуры (времени достижения уровня 99 % асимптотического значения) лежит в диапазоне от единиц секунд до десятков минут. В отдельных специальных разработках конструкций термометров сопротивления (пленочных) и термисторов могут быть достигнуты времена реакции термисторов в десятые доли секунды.

Устройство и характеристики цифрового термометра.Рассмотрим один из наиболее распространенных вариантов устройства цифрового термометра (ЦТ), входным датчиком которого является ТП.

На рис. 89 приведена упрощенная структура контактного ЦТ, которая, естественно, напоминает структуру любого цифрового измерительного прибора.

Термопара подключается ко входу усилителя, назначение которого поднять уровень входного сигнала с единиц-десятков милливольт до единиц вольт. Аналого-цифровой преобразователь АЦП преобразует усиленный сигнал ТП в цифровой код, пропорциональный уровню термоЭДС и, следовательно, значению измеряемой температуры.

Рис. 89. Структура контактного цифрового термометра

В автономных ЦТ, как правило, применяются АЦП, использующие интегрирующие методы преобразования, обеспечивающие высокие точность, чувствительность, разрешающую способность, высокое подавление периодических помех общего и нормального вида, уровень которых может быть значительным. Выходной код АЦП запоминается (и затем некоторое время хранится) в регистре и выводится на цифровой индикатор (цифровое отсчетное устройство). Микропроцессорный контроллер управляет работой всех узлов прибора. Он же выполняет функцию линеаризации характеристики ТО. С помощью клавиатуры оператор задает режимы работы. В структуре прибора может присутствовать интерфейс для обмена информацией с внешними цифровыми устройствами (например, для передачи результатов регистрации в персональный компьютер и/или в систему автоматизированного управления).

Известны модели многоканальных ЦТ (чаше двухканальных). Отличие этих приборов — наличие коммутатора входных ТП, который позволяет поочередно подключать датчики ко входу усилителя. Двухканальные ЦТ обычно имеют режим измерения разности температур. Такие приборы называются дифференциальными термометрами.

Современные ЦТ отличаются малыми габаритами (Hand-held – «удерживаемые в ладони») и массой (100...500 г), сравнительно низкой стоимостью, достаточно высокими метрологическими и эксплуатационными характеристиками.

Возможна работа прибора с термопарами различных типов. Прибор имеет цифровой жидкокристаллический индикатор, простую понятную клавиатуру, размещен в пыле-влагозашищенном противоударном корпусе. Укомплектован несколькими термопарами различного конструктивного исполнения (для поверхностного измерения, воздушные, погружные, магнитные и др.).

Специфика контактных измерений температуры. Даже при очень точном измерителе (регистраторе) температуры можно получить большую погрешность результата из-за неправильной организации эксперимента, неудачной (неграмотной) установки датчиков на объекте. При контактных измерениях температуры поверхности необходимо учитывать следующие важные обстоятельства.

1. Если контакт датчика с объектом недостаточно хорош, мала площадь соприкосновения, то может иметь место слабая теплопередача от объекта к датчику. При этом в общем случае могут также возникать нежелательные тепловые потоки вдоль корпуса зонда (защитного чехла), которые также искажают результат измерения.

2. Датчик, установленный на поверхности объекта, в общем случае испытывает не только влияние интересующей экспериментатора температуры, но и температуры окружающей среды. Чем больше разница этих температур, тем сильнее может отличаться результат измерения от ожидаемого (от истинного) значения. Кроме того, может сказываться естественная конвекция воздуха вокруг датчика.

3. Если теплоемкость объекта мала (масса и габариты невелики как, например, в случае исследования температуры поверхности контактной клеммы низковольтного маломощного электропривода), то возможно сильное влияние датчика (особенно массивного) на температуру исследуемого объекта (искажение режима объекта). Это приводит к появлению значительной погрешности взаимодействия в статических измерениях и к заметной динамической погрешности при изменениях температуры объекта.

4. Если интересует температура горячей воды, текущей внутри трубопровода, и есть результат измерения температуры внешней поверхности этого трубопровода, то необходимо отдавать себе отчет в том, что это не одно и то же. Разность результата измерения и фактической температуры воды может быть весьма значительной (несколько градусов).

Конечно, температуру внешней (доступной) поверхности трубопровода можно измерить с высокой точностью, но установить связь ее с температурой содержимого гораздо важнее (и одновременно сложнее). Следует попытаться определить эту связь теоретически (с помощью хотя бы грубой модели) или экспериментально, например, используя (там, где это возможно) стационарные термометры, погруженные в поток.

studopedia.ru

/ Авиационные приборы измeрения / ЭЛЕКТРИЧЕСКИЕ ТЕРМОМЕТРЫ СОПРОТИВЛЕНИЯ

|

ЭЛЕКТРИЧЕСКИЕ ТЕРМОМЕТРЫ СОПРОТИВЛЕНИЯ В электрических термометрах сопротивления используется свойство проводников или полупроводников изменять свое электрическое сопротивление при изменении температуры.. Известно, что металлы при повышении температуры увеличивают свое электрическое сопротивление. Так, например, при нагреве от 0 до 1000 С большинство металлов увеличивает сопротивление в среднем на 40%. Полупроводники, (окислы и сернистые соединения металлов, растворы и другие полупроводники) понижают свое сопротивление с повышением температуры,(причем в этом случае температурный коэффициент сопротивлении в несколько раз больше, чем для металлов. Пользуясь однозначной зависимостью между сопротивлением и температурой, можно измерение температуры свести к измерению сопротивления. Выбор материала для сопротивления как теплочувствительного элемента обусловливается удобством его изготовления, надежностью в эксплуатации, достаточной чувствительностью, однозначной зависимостью сопротивления от температуры и отсутствием воздействия среды на чувствительный элемент. Этим требованиям удовлетворяют некоторые металлы и значительное количество полупроводников (хлориды и карбиды; окиси урана, никеля, марганца и др.; бор, кремний, германий, теллур и др.). Для металлов обычно принимают, что сопротивление является линейной функцией температуры.

где R и R0 — сопротивления, соответствующие температурам υ и υ0; α — температурный коэффициент сопротивления. Температурный коэффициент сопротивления металлических проводников остается постоянным в широком диапазоне температур. Обычно значение температурного коэффициента для металлов берут при температуре 20° С. На рис. 8.10 приведены графики функции R/R0=f(υ) для железа, никеля, меди и платины. Для полупроводниковых термосопротивлений (термисторов) зависимость сопротивлений от температуры имеет вид

где T= υ + 273°—абсолютная температура; В — постоянная материала. Температурный коэффициент термистора

Видно, что с повышением температуры температурный коэффициент термистора убывает, оставаясь отрицательным. На рис. 8.11 приведены графики функций R=f(T) для термосопротивлений ММТ-1 и КМТ-1. Материалы, применяемые для изготовления термометров сопротивления, должны,- иметь большой температурный коэффициент α, который для некоторых металлов составляет 0,004 1/0С , а для железа и никеля — 0.0065 1/°С. Термисторы имеют отрицательный температурный коэффициент, который при температура 20° С составляет величину порядка 0,04 1/°С.

Чем больше удельное сопротивление материала, тем меньше размеры будет иметь датчик термометра сопротивления, поэтому целесообразно выбирать материалы с большим удельным сопротивлением сопротивлением. Этому условию удовлетворяют термисторы. Материалы должны иметь постоянные и воспроизводимые химические и физические характеристики. Основными металлами для изготовления термометра сопротивления являются медь, железо, никель и платина. Термисторы из медно-марганцевых (ММТ) кобальто - марганцевых (КМТ) смесей и др. находят широкое применение в промышленных приборах при измерении температуры до 200° С, а в авиации применяются в качестве компенсаторов температурных погрешностей. Медь можно применять только до температуры 150° С, так как при более высоких температурах медь окисляется. Железо и никель имеют больший температурный коэффициент и большее удельное сопротивление и с этой точки зрения обладают преимуществом перед медью. В термометрах сопротивления изменение температуры преобразуется в изменение сопротивления, а сопротивление измеряется посредством мостовых схем. При этом находят применение компенсационные методы измерения (главным образом в датчиках регуляторов температуры) и методы отклонения (бортовые показывающие приборы).

Анализ схем терм метров сопротивления. Чувствительный элемент термометра сопротивления включается в одно из плеч моста, сопротивления других плеч выбираются из материалов с нулевым температурным коэффициентом (манганин). В качестве указателей термометров применяются логометры с подвижным магнитом. При реализации компенсационных методов измерения применяют следящие системы. Рассмотрим некоторые мостовые схемы термометров. При точных измерениях температуры, а также при применении термометров сопротивления в качестве датчиков регуляторов применяют компенсационную схему, показанную на рис. 8. 12. Равновесие моста, достигаемое перемещением движка по сопротивлению r (рис. 8. 12), будет иметь место при условии

Величину балансировочного сопротивления r=r3+r4 следует выбирать такой, чтобы при изменении сопротивления Rυ от Rυmin до Rυmax получить равновесие моста. Легко видеть, что

откуда

Так как каждому сопротивлению термометра соответствует вполне определенное положение движка на сопротивлении r, то шкалу, связанную с этим сопротивлением, можно отградуировать в омах или градусах Цельсия. Преимуществом уравновешенных мостов при измерении температуры является независимость показаний от изменения напряжения питания и температуры окружающей среды. Если при этом обеспечено автоматическое уравновешивание моста, то приборы этого типа обеспечивают большую точность измерения по сравнению с приборами, работающими на принципе отклонения. Для автоматического уравновешивания моста применяются следящие системы, рассмотренные в гл. IV.

В авиационных бортовых термометрах применяются мостовые схемы с логометрами в качестве указателей. «В таких схемах реализуется метод отклонения. На рис. 8. 13 и 8. 14 показаны две такие схемы. Для первой из этих схем отношение токов и рамках логометра, характеризующее отклонение подвижной системы, будет

При выводе этого выражения сделано предположение, что

Выбор величины сопротивления теплочувствительного элемента Rυ следует производить из условия малости силы тока в этом сопротивлении. Для того чтобы в сопротивлении не выделялось большое количество тепла, должно быть

В самом деле, если Q - количество тепла, то

Наибольшее количество тепла в термосопротивлении выделяется при условии

где

Если взять, например:

то количество тепла, выделяемое в сопротивлении Rυ, уменьшится в 25 раз. В термометрах сопротивления берут R2/ Rυ=10. Выбор величины сопротивления R4' производится из условия температурной компенсации. Величина этого сопротивления будет

Поскольку сопротивление Rυ переменно, то полная температурная компенсация будет только при одном значении Rυ. При других значениях температуры компенсация будет неполной. Обычно условие выполняется в рабочем диапазоне измеряемых температур. Отношение токов в рамках логометров для схемы на рис. 8. 14 будет

Видно, что общая структура этой формы подобна структуре формулы. Путем выбора сопротивлений R3, R4 и R7 можно добиться полной температурной компенсации погрешностей прибора в одной точке шкалы и частичной компенсации в других точках. Особенности устройства термометров сопротивления. Электрические термометры сопротивления представлены следующими типами: ТМЭ-45 и ТУЭ (2ТУЭ-46, 2ТУЭ-48, ТУЭ-48, ТУЭ-2), в которых в качестве указателя применяются логометрические приборы. Электрическая схема прибора приведена на рис. 8. 14, а величины сопротивлений указаны в табл. 8. 2. Сопротивление теплочувствительного элемента выполнено из никелевой проволоки α=0,05 мм.

Датчик термометра ТУЭ-48 (рис. 8. 15) состоит из теплочувствительного элемента, корпуса и штепсельного соединения. Теплочувствительный элемент выполнен из никелевой неизолированной проволоки 3, намотанной на две пластины 4. Присутствуют тонкие слюдяные прокладки 7, поверх которых помещены теплопроводящие пластины 5 из серебра, соприкасающиеся с корпусом датчика 6. Такая конструкция теплочувствнтельного элемента обеспечивает хороший теплообмен с измеряемой средой, способствующий уменьшению погрешностей прибора. Корпус датчика изготовлен из нержавеющей стали. В термометре ТУЭ-48 указателем является логометр с подвижным магнитом и неподвижными рамками (рис. 8. 16 и 8. 17).

Подвижная система логометра состоит из плоского железо-ннкельалюминиевого магнита, укрепленного на оси 9, и стрелки 5 с балансировочными грузами. На концах оси 9 запрессованы керны 11 из кобальтвольфрамовой стали, опирающиеся на подпятники 9 из корунда. Подвижный магнит окружен демпфером / из красной меди. При колебаниях подвижной системы в демпфере возникают вихревые токи, способствующие успокоению системы. На демпфер надеты две пары катушек: внутренняя 3 и наружная 10, расположенные под углом 120°. Для возвращения стрелки в нулевое положение при выключенном токе служит неподвижный магнит 4. Логометр защищен от влияния внешних магнитных полей экраном 8 из пермаллоя, являющимся также магнитопроводом для потоков катушек. Сопротивления R3, R4 и R5 (рис. 8. 14) выполнены из меди и служат для температурной компенсации прибора. Термометр типа ТУЭ-48 имеет следующие характеристики: 1) диапазон измерения от —70 до +150° С; цена деления 10°С; 2) погрешность измерения при нормальной температуре не превышает 1,5%;

Погрешности термометров сопротивления и методы их компенсации. Термометрам сопротивления присущи следующие основные погрешности: 1) методическая температурная погрешность из-за нагрева током теплочувствительного элемента; 2) инструментальные температурные погрешности вследствие различного нагрева элементов прибора при изменении температуры окружающей среды; 3) погрешности от влияния внешних электрических и магнитных полей; 4) погрешности трения, шкаловые и др. Температурная погрешность от нагрева током теплочувствительного элемента всегда имеет место в термометре сопротивления. Выше было указано, что соответствующим подбором параметров схемы прибора эту погрешность можно довести до допустимой величины. Вместе с тем для снижения этой погрешности имеет значение теплообмен между теплочувствительным элементом и испытуемой средой: чем интенсивнее этот теплообмен, тем меньше погрешность. Для термометра с логометром в качестве указателя в первом приближении можно принять, что показания прибора не зависят от напряжения источника питания. В этом случае погрешности в основном возникнут из-за изменения сопротивления рамок логометра при изменении температуры окружающей среды. Погрешность от изменения магнитной индукции в зазоре отсутствует. Произведем оценку погрешности термометра с логометром в качестве указателя, воспользовавшись градуировочной формулой

Если шкала прибора равномерна, что чаще всего имеет место, то

Подставляя сюда вместо i1/i2 его значение из формулы, получим

Кроме того, учитываем изменение температуры окружающей среды от θmax до θmin. Тогда относительная погрешность будет

где

Если обозначить

И

и подставить их в выражение, то после элементарных преобразований получим

Относительная погрешность будет равна нулю при условии

которое совпадает с условием. Из этого условия, как было указано выше, определяется сопротивление температурной компенсации R’40. Расчет термометров сопротивления. При расчете термометров сопротивления следует задаваться диапазоном измерения, допустимыми погрешностями, характеристикой шкалы указателя и схемой прибора. Для получения градуировочной формулы прибора φ=f(υ) где φ —угол отклонения подвижной системы прибора; υ — измеряемая температура, необходимо найти характеристику схемы прибора ik1/ik2=f1(υ) и характеристику магнитной системы B=f2(φ). Перейдем к расчету прибора. Структурная схема данного датчика: И У - усилитель ЦАП – цыфро-аналоговый преобразователь В первом звене структурный схемы (с помощью измерительного преобразователя) происходит преобразование входной величины – температуры – в напряжение. В Схема включения ОУ с неинвертирующим входом показана на рис. Рассматривая ОУ как идеальный, запишем основные соотношение для этой схемы:

Если R2 = 0, то KU =1, и ОУ становится неинвертирующим повторителем напряжения. Третье звено представляет собой цифро – аналоговый преобразователь. Цифро-аналоговые преобразователи (ЦАП). Из всех существующих разновидностей цифро-аналоговых преобразователей наибольшее распространение получили преобразователи двоичного кода в напряжение или ток. Двоичный цифровой код может быть представлен в виде суммы:

где аi = (0, 1). Поэтому принцип цифро-аналогового преобразования заключается в суммировании аналоговых величин, пропорциональных весам разрядов входного цифрового кода, разрядные коэффициенты которых равны единице (ai = 1). В На рис. 1 показана схема преобразователя двоичного кода в напряжение с весовыми резисторами. Входной код поступает на триггеры Т регистра, которые управляют состоянием ключей S. Если ai = 1, то ключ Si подключает резистор Ri к источнику эталонного напряжения, в противном случае - к нулевой шине. Величины сопротивлении резисторов изменяются по двоичному закону Ri=R·2i-1 Ток, втекающий в суммирующую точку операционного усилителя ОУ, зависит от значения входного кода и определяется выражением

Операционный усилитель преобразует ток I в выходное напряжение, при этом с помощью резистора обратной связи Roc производится требуемое масштабирование выходного напряжения:

При большом числе разрядов преобразуемого кода в схеме используется широкий диапазон номиналов разрядных резисторов, что является недостатком схемы, т. к. при широком диапазоне рассеиваемых мощностей сложно выдержать двоичные соотношения между сопротивлениями резисторов. Для того чтобы избежать этого недостатка применяют преобразователи двоичного кода в напряжение с резистивной сеткой R - 2R, в которой применяется два номинала сопротивлений. Схема такого преобразователя (рис. 2) состоит из п одинаковых каскадов.

Каждый каскад составляет для источника питания Uэ нагрузку, равную 3R, а выходное сопротивление преобразователя постоянно и независимо от значения кода па входе преобразователя равно 2/3R. Коэффициент передачи напряжения от данного каскада к следующему ближе расположенному ко входу ОУ равен ½.. Коэффициент деления напряжения, свойственный данному каскаду, реализуется в результате соответствующего расположения каскада. Так, наличие в i-м разряде 1, создает на входе ОУ составляющую напряжения равную Uэ/2i. Одним из основных элементов, определяющих точность и быстродействие рассмотренных преобразователей, являются ключи, подсоединяющие источник эталонного напряжения к сопротивлениям схемы. При интегральном исполнении транзисторных ключей необходимо учитывать их сопротивление в замкнутом состоянии, которое включено последовательно с резисторами 2R. Наличие ключей в схеме влияет на ее быстродействие, так как при их переключении токи в резисторах меняют направление и необходимо время на перезаряд паразитных емкостей сопротивлений. Повысить быстродействие можно путем уменьшения сопротивлений резисторов, но это приводит к увеличению нагрузочного тока эталонных источников, а также к увеличению влияния на точность преобразования остаточных параметров ключей. Поэтому наряду с рассмотренными ЦАП находят широкое применение обращенные ЦАП и преобразователи с источниками стабилизированных токов. ЦАП с источниками равных токов в разрядах показан на рис.3. Преобразователь включает в себя источники равных токов с диодно-транзисторными переключателями токов, схему стабилизации (ОУ1, VTK), а также выходной операционный усилитель ОУ2, преобразующий выходной ток резистивной сетки в пропорциональное ему напряжение. Токи в разрядах определяются базовым напряжением Uoвсех транзисторов токовых ключей и их эмиттерными сопротивлениями Rэ. Д

В узле транзистора VT1 приращение потенциала, определяемое действием включенного источника Ii, в 2i раз меньше, чем Ui

Входной ток усилителя ОУ2, определяемый действием этого приращения потенциала, равен

Общий ток, втекающий в суммирующую точку усилителя, равен сумме всех токов от включенных разрядов

и выходное напряжение ЦАП равно

Преобразователи кода в напряжение с источниками стабилизированных токов позволяют производить регулировку схемы для компенсации отклонения номиналов сопротивлений резисторов сетки путем подбора величин сопротивлений Rэ в источниках токов. Преобразователь имеет повышенное быстродействие, так как в нем производится не включение и выключение разрядных токов, а переключение постоянно включенного тока из одной цепи в другую. В ЦАП последовательного действия код подается па преобразователь последовательно, начиная с младшего разряда, следовательно, в таких преобразователях происходит временное разделение разрядов. Принцип действия ЦАП последовательного действия основан на последовательном преобразовании разрядов входного кода в напряжении и его запоминании. Обычно в течение первой половины рабочего такта производится сложение потенциалов, поступающих на входы сумматора: эталонного напряжения Uэ и напряжения Ui, которое является результатом преобразования предыдущих разрядов. В этой же половине такта производится деление результирующего напряжения на два. Во второй половине такта это напряжение запоминается и используется в следующем тактовом периоде. Таким образом, напряжение, полученное в результате преобразования 1-го разряда кода, будет равно:

где (ai = 1). В последнем такте, который соответствует последнему разряду кода, на выходе ЦАП появляется сигнал, являющийся результатом преобразования. Наиболее распространенными типами преобразователей последовательного действия являются ЦАП со схемами выборки и хранения, а также циклические ЦАП. Цифро-аналоговый преобразователь со схемой выборки и хранения (СВХ) включает в себя две идентичные СВХ (рис. 3).

В первом полупериоде такта в СВХ1 производится суммирование напряжения

Этот результат запоминается в виде напряжения на конденсаторе С операционного усилителя. Во втором полупериоде такта СВХ2 производит запоминание выходного напряжения СВХ1 В случае, если в i-м разряде кода присутствует 0, то в первом полупериоде такта ключ S2 будет закрыт и на конденсаторе С1 СВХ1 устанавливается напряжение

которое запоминается на СВХ2 во втором полупериоде такта. В конце n-го такта на выходе СВХ2 устанавливается напряжение, пропорциональное коду U2n = UЭ N, которое по окончании такта передается на выход схемы с помощью ключа 54. Достоинством рассмотренной схемы последовательного ЦАП является некритичность его к точности и стабильности значений емкостей конденсаторов. ЦАП последовательного действия отличается от ЦАП параллельного действия схемной простотой, малым объемом элементов, удобством для работы со входными сигналами, передаваемыми последовательно по однопроводной линии связи. Они широко используются в многоканальных преобразователях. С другой стороны такие ЦАП имеют значительно меньшее быстродействие. Для уменьшения этого недостатка применяют последовательно-параллельные ЦАП. В ЦАП с промежуточным преобразованием входной цифровой код преобразуется в промежуточный, который затем преобразуется в напряжение. К таким преобразователям относятся широтно-импульсный и число-импульсный преобразователи. В ЦАП непрямого действия можно выделить цифровую часть, в которой входной цифровой сигнал преобразуется в промежуточный, и аналоговую, преобразующую промежуточный сигнал в постоянное напряжение. В преобразователях число-импульсного типа в цифровой части вырабатывается последовательность импульсов, число которых в течение постоянного временного интервала Т прямо пропорционально входному коду. В качестве аналоговой части служит низкочастотный фильтр, выделяющий постоянную составляющую промежуточного сигнала. В широтно-импульсном ЦАП в качестве цифровой схемы используется реверсивный счетчик, работающий па вычитание. В счетчик вводят цифровой код, который необходимо преобразовать, и, уменьшая содержимое счетчика до нуля путем подачи на его вход импульсов постоянной частоты, вырабатывают временной интервал, пропорциональный коду. Рассмотрим принцип действия широтно-импульсного ЦАП, схема которого показана на рис. 4.

Входной преобразуемый код записывается в регистр RG по сигналу «Запись». Накапливающий счетчик СТ подсчитывает импульсы тактовой частоты f. Коды регистра и счетчика сравниваются схемой поразрядного сравнения. При переполнении инверсный выход старшего разряда счетчика СТ перебрасывается из состояния 1 в состояние 0 и на выходе одновибратора S появляется импульс, который при неравенстве кодов RG и СТ, устанавливает триггер Т в состояние 0. Ключ К2 замыкается и на вход фильтра низкой частоты (RфСф) подключается эталонное напряжение Uэ. Такое состояние схемы поддерживается до тех пор, пока коды регистра и счетчика не сравняются. В момент равенства кодов на выходе схемы поразрядного сравнения появится сигнал, который установит триггер в состояние 1, отключая тем самым вход фильтра низкой частоты от Uэ и подключая к нему нулевую шину. Импульсы тактовой частоты продолжают поступать на счетчик СТ и при переполнении счетчика триггер Т вновь подключит напряжение Uэ на вход фильтра низкой частоты и т. д. На вход фильтра низкой частоты будет поступать последовательность импульсов, длительность которых определяется значением входного кода, а частота следования равна fu=f/2n. Постоянная составляющая напряжения, выделяемая фильтром из последовательности импульсов, и напряжение на входе ЦАП пропорциональны входному коду. Схема ЦАП характеризуется малым количеством аналоговых элементов, что является ее преимуществом. К недостаткам следует отнести малое быстродействие, определяемое временем задержки между записью преобразуемого кода и выработкой среднего значения напряжения на выходе ЦАП. Расчет датчика термометра сопротивления с металлическим преобразователем 1. Определяем сопротивление соединительной линии, связывающей указатель с датчиком:

где rл — сопротивление соединительной линии, Ом; ρ — удельное сопротивление материала проводов, Ом*м; L — длина одного соединительного провода, м; S — сечение провода, м2. 2. Определяем величину сопротивления теплочувствительного элемента. Изменение сопротивления теплочувствительного элемента на величину rл не должно вызывать погрешность измерения превышающую некоторое значение ξ. Ориентировочно значение сопротивления теплочувствительного элемента принимаемым равным

где Rθ0 — сопротивление теплочувствительного элемента при 200 С; ξ — допустимая погрешность влияния линии, %. Обычно Rθ0 принимают в пределах 50 ом.

3. Значение сопротивления датчика для любого значения температуры (рис. 1.9) в заданном диапазоне может быть определено по формуле

Rθ=55.32 Ом Значения коэффициентов α и β: для меди — α = 4,26* 10-3 1/град, β = 0; для никеля — α = 4.6..6.8*10-3 1/град; β = — 6,93*10-6 1/град2. Однако из-за неопределенности значения а никеля, зависимость Rθ=f(θ) обычно определяется экспериментально. Для получения датчика термометров сопротивления с постоянным температурным коэффициентом последовательно с термосопротивлением включают сопротивление с нулевым температурным коэффициентом. Тогда сопротивление датчика подсчитывают по формуле

Rдθ=80.508 Ом где Rдθ — сопротивление датчика при температуре в, ом; Rм — сопротивление из манганина, ом; αпд — приведенный температурный коэффициент сопро-тивления датчика, который равен

αпд=3.06*10-3 1/град α0 — температурный коэффициент сопротивления материала теплочувствительного элемента. Приведенный температурный коэффициент сопротивления датчика меньше температурного коэффициента термосопротивления из-за включения последовательно с ним сопротивления из манганина. Сопротивление из манганина в существующих конструкциях принимается равным 25 ом. В дальнейшем для сохранения постоянства начального значения сопротивления датчика Rдθ0 и его температурного коэффициента αпд выбор сопротивлений Rθ0 и Rм производим по формулам:

Rθ0=50 Ом

Rм=25 Ом или

Rдθ0=75 Ом Отношение сопротивлений для термометра ТУЭ-48 : R3=R5= R4=Rдθ0=75 Ом R2=7* R3 R2=R1=525 Ом Rk1+Rk2+Rk0= Rдθ0 Rk1=Rk2=Rk0=25 Ом Определение токов в элементах схемы Величину токов в сопротивлениях схемы и отношение

можно получить одним из методов расчета токов в сложных разветвленных электрических цепях.

Один из таких методов при веден при расчете схемы ЭДМУ, которым следует воспользоваться. При расчете следует положить, что

для измерительной схемы ТУЭ-48 величины токов в сопротивлениях и отношение

определим методом трансфигурации схемы. Порядок расчета при этом следующий. 1. Определяем сопротивления элементов эквивалентной схемы по формулам:

r1=256.39 Ом r2=0.58 Ом r3=12.20 Ом r5=12.07 Ом r6=8.904 Ом r7=26.71 Ом 2. Определяем общий ток I0, потребляемый прибором:

где

r3,4,5=99.27 Ом r2,6=9.484 Ом rпр=8.656 Ом ΣR=291.756 Ом 3. Определяем токи в рамках логометра: а) падение напряжения на участке O1O2

Uo1o2=0.148 В; б) токи

i3,4,5=1.49*10-3 A; i2,6=0.0156 A; в) падение напряжения в ветвях эквивалентной звезды абвО1 на участках О1в и О1б

Uo1в=9,07*10-3 В; Uo1б=0,0181 В; г) падение напряжения на рамке Rk1 Uвб=Uо1в-Uo1б; Uбв=8.93*10-3 В; I1= Uбв/Rk1; I1=0.35*10-3 A; д) падение напряжения на рамке Rk2 Uвг=Uо2в-Uo2г; Uвг=0.11 В; I2= Uвг/Rk2; I1=4.48*10-3 A; е) Определяем напряжение на датчике термометра Uвд=Uво2+ Uдо2; Uво2=i2,6*r6; Uдо2=Io*r7; Uво2=0.133 В; Uдо2=0.45 В; ж) Определяем ток на датчике Iво=Uвд/Rдθ=7.204*10-3 A. Расчет массы плоской детали

S1=π*R12; S1=3.14*102=3.14*10-4м2; S2=π*R22; S2=3.14*32=2.826*10-5м2; Sr= S1- S2; Sr=2.857*10-4м2; Объем гайки:

h =2мм =2·10-3 м V=5.7148*10-7м3; Масса плоской детали (гайки): m=4.457*10-3кг;

|

StudFiles.ru

ПРЕОБРАЗОВАТЕЛЕЙ

2.1. ОБОБЩЕННАЯ ФУНКЦИОНАЛЬНАЯ СХЕМА ИП

В общем виде ИП представляет собой техническое устройство, имеющее входы (один или несколько), и выход. На вход подобного устройства поступает совокупность физических величин, характеризующих изучаемый физический объект, например, на вход амперметра поступает электрический ток, характеризуемый его формой, частотой, напряжением, фазовым сдвигом между током и напряжением, мощностью и т.д. Потребителя информации интересует одна из величин X, в частности, величина тока. В общем случае подлежащая определению физическая величина X изменяется во времени, т.е. Х = Х(t), где t - момент времени от какого-то условного начала отсчета (начала эксперимента, календарного года и тому подобного).

Поскольку физические объекты обладают совокупностью физических величин, на вход ИП поступают кроме Х(t) и те величины, которые не подлежат измерению  (в нашем примере это напряжение, форма тока, частота, и т.д.); они называются неинформативными параметрами входного сигнала. Кроме того, на ИП воздействуют факторы окружающей среды, изменяющие, часто существенно, свойства преобразователя. Указанные факторы называются влияющими величинами и их значения обозначаются так же

(в нашем примере это напряжение, форма тока, частота, и т.д.); они называются неинформативными параметрами входного сигнала. Кроме того, на ИП воздействуют факторы окружающей среды, изменяющие, часто существенно, свойства преобразователя. Указанные факторы называются влияющими величинами и их значения обозначаются так же  . Сам измерительный преобразователь взаимодействует с измеряемым физическим объектом (например, потребляет от объекта измерений часть мощности), изменяя значение измеряемой величины Х(t); обозначим результат взаимодействия через N.

. Сам измерительный преобразователь взаимодействует с измеряемым физическим объектом (например, потребляет от объекта измерений часть мощности), изменяя значение измеряемой величины Х(t); обозначим результат взаимодействия через N.

При создании ИП предполагалось, что он будет выполнять некоторое точно известное преобразование входной величины Х(t) в выходную величину YН (t) по выбранной функции fН, называемой номинальной функцией преобразования. При отсутствии влияния ИП на объект измерения (т.е при N = 0) и постоянных, заранее оговоренных в документации значениях влияющих величин и неинформативных параметров входного сигнала  (указанные условия называются нормальными условиями) :

(указанные условия называются нормальными условиями) :

. (2.1)

. (2.1)

Очевидно, что функция преобразования должна обеспечивать однозначную зависимость выходной величины преобразователя от входной: увеличение или уменьшение значения входной величины X должно вести к соответствующему увеличению (или уменьшению) значения выходной величины Y. Желательно технически реализовать функцию, имеющую простое математическое описание и обеспечивающую возможно простую зависимость выходной величины от входной.

Всем указанным требованиям в максимальной степени отвечает линейная функция Y = SX + Y0. Для ее описания достаточно двух параметров: начального значения выходной величины Y0 (нулевого уровня), соответствующего нулевому (или какому-либо другому характерному) значению входной величины X, и показателя относительного наклона характеристики S = dY/dX, называемого чувствительностью преобразователя.

Чувствительность преобразователя – это, как правило, именованная величина с размерностью равной отношению размерности выходной величины Y к размерности входной величины X. Например, обычный ртутный термометр, в котором температура преобразуется в длину столбика ртути в капилляре, имеет размерность чувствительности м/0С, а термоэлектрический термометр, у которого выходным параметром является электрическое напряжение, соответственно В/0С.

На практике, к сожалению, чаще всего не удается найти такое преобразование входной величины X(t), чтобы на выходе ИП сигнал Y = f(X) был строго пропорционален величине входного воздействия. Например, преобразование давления в частоту вибрационно-частотного ИП происходит по уравнению, в котором входная величина стоит под знаком квадратного корня; уравнение преобразования криогенной температуры в сопротивление платинового термометра описывается уравнением двенадцатой степени и т.д. Как следствие - чувствительность преобразования S = dY/dX не остается постоянной по диапазону входной величины.

Преобразователь в реальных условиях применения (называемых рабочими условиями измерений) всегда имеет некоторые отличия от идеальной модели ИП:

· Функция преобразования f несколько отличается от теоретической модели fн.

· Выходной сигнал Y(t) преобразователя в момент времени t соответствует входной величине X в момент времени t -  , где

, где  - время реакции преобразователя.

- время реакции преобразователя.

· Значения неинформативных параметров входного сигнала и влияющих величин xi не совпадают с номинальными значениями xiн.

· Влияние ИП на объект измерения N отличен от нуля.

По указанным причинам результат преобразования Y(t) в момент времени t имеет вид

. (2.2)

. (2.2)

Разность выражений (2.2) и (2.1) определяет погрешность преобразования DU(t) значения физической величины Х(t). Естественно, на практике стремятся добиться того, чтобы погрешность преобразования DU(t) была существенно меньше выходного сигнала преобразователя Y(t). Учитывая малость величины DU(t) по сравнению с Y(t), разложим выражение разности в ряд Тейлора и ограничимся первыми членами разложения. Получим приближенное значение погрешности преобразования в виде:

, (2.3)

, (2.3)

где  ном.

ном.

Необходимо сразу оговорить, что формула (2.3) не применяется для расчета погрешностей, а служит только для наглядного представления составляющих погрешности преобразования физической величины. Реальные погрешности имеют случайный (статистический) характер и их объединение производится по более сложным правилам математической статистики.

Рассмотрим отдельные члены правой части выражения (2.3). Первый называется основной погрешностью преобразователя - это погрешность, обусловленная не идеальностью собственных свойств ИП, т.е. отличием реальной характеристики преобразования f от номинальной fн при нормальных условиях применения ИП. Второй член содержит дополнительные погрешности – погрешности результата преобразований, обусловленные реакцией преобразователя на изменения влияющих величин и неинформативных параметров входного сигнала относительно их номинальных значений. Третий член – динамическая погрешность – погрешность, обусловленная инерционностью ИП и скоростью изменения входного сигнала. Четвертый член содержит погрешность, которая образуется в результате взаимовлияния ИП на объект измерений (или на другой ИП, подключенный к входу или выходу анализируемого ИП). Особенность перечисленных групп погрешностей, кроме первой, состоит в том, что все они связаны не только со свойствами ИП, но и с условиями преобразования.

Смысл разбиения погрешности преобразования на различные составляющие заключается в том, что изучение каждой составляющей погрешности, уменьшение или исключение отдельных составляющих (это называется парированием погрешности) ведется разными способами и конструкторскими решениями.

Необходимо еще раз отметить, что непостоянство свойств самого ИП, скорости изменения измеряемой физической величины, неинформативных и влияющих параметров предполагают описание их моделей, в общем случае, понятиями и терминами математической статистики. В данном курсе не ставится задачи ознакомления студентов со статистическими моделями ИП. Указанный подход к анализу ИП будут изложен в других дисциплинах, после ознакомления с необходимым математическим аппаратом

2.2. АБСОЛЮТНАЯ, ОТНОСТИТЕЛЬНАЯ И ПРИВЕДЕННАЯ

ПОГРЕШНОСТИ ИП

Рассмотрим формы представления погрешностей преобразователей.

Предположим, что для некоторой физической величины, например, для биотоков мозга, предложен преобразователь с линейной (теоретически) функцией преобразования. Для нашего примера – это электронный усилитель постоянного тока с коэффициентом усиления 1000 и, следовательно, с номинальной функцией преобразования y = S·x = 1000ּx, где x, y – текущие значения входной и выходной физических величин, S – чувствительность. Это означает, что сигнал мозга в 0 мкВ должен преобразоваться усилителем в выходной сигнал 0 мкВ, а сигнал 20 мкВ - соответственно в 20000 мкВ.

Реальный преобразователь, в силу воздействия различных факторов (наводок, изменения напряжения питания, старения элементов схемы и т.д.), имеет несколько отличную от номинальной функцию преобразования. Как следствие, при подаче на вход усилителя 0 мкВ на выходе имеется сигнал 10мкВ; а при подаче на вход 20 мкВ, на выходе напряжение равно 20200 мкВ. Величина разности реального yР и номинального сигналов yН при каждом значении входного сигнала X называется абсолютной погрешностью преобразователя Dy, т.е. Dy = yР - yН. Величина Dy является объединением составляющих погрешностей, представленных в правой части выражения (2.3).

Графическая интерпретация сказанного дана на рис. 2.1; для наглядности картины, пропорции в изображении шкалы по оси Y искажены.

Как видно из рисунка, абсолютная погрешность преобразования при входном сигнале x1 = 0 равна Dy1 = 10 мкВ, а при сигнале x2 = 20 мкВ - составляет Dy2 = 200 мкВ.

Как видно из рисунка, абсолютная погрешность преобразования при входном сигнале x1 = 0 равна Dy1 = 10 мкВ, а при сигнале x2 = 20 мкВ - составляет Dy2 = 200 мкВ.

Абсолютную погрешность преобразования можно выразить по-другому, через входную физическую величину X. Для этого из номинального значения выходного сигнала (20000 мкВ) проведем горизонтальную линию до пересечения с реальной fР и номинальной fн функциями. Из точек пересечения опустим перпендикуляры на ось X, которые дадут значения xР и xн соответственно. Разность xР и xн определяет значение абсолютной погрешности преобразования через входную величину, т.е. Dx = xн - xР (обратите внимание на расстановку знаков при отсчете по оси X или Y).

Абсолютная погрешность не может, однако, служить мерой сравнения характеристик различных преобразователей. Действительно, абсолютная погрешность Dy = 200 мкВ составляет сотую долю от выходного сигнала 20000 мкВ, что может быть вполне приемлемо. А если те же Dy = 200 мкВ имеют место при выходном сигнале преобразователя 400 мкВ, то это никак нельзя считать допустимым. Поэтому вводится понятие относительной погрешности gх = Dх/х = Dу/у, выраженной обычно в процентах.

Последнее понятие тоже не решает задачи оценки свойств ИП, поскольку при изменении значений х и у вдоль шкалы преобразователя, текущее значение относительной погрешности оказывается различным для различных значений х: при больших значениях входной величины относительная погрешность мала, а при малых х относительная погрешность стремится к бесконечности. Вследствие этого в измерительной технике вводится еще одно специфическое понятие — приведенная погрешность, равная g0 = Dх/Хк = Dу/Yк, где Хк и Yк - конечные значения диапазона измерения (если диапазон измерения начинается не с нуля, то Хк и Yк означают величину диапазона преобразования). По существу, g0 является выраженной в процентах абсолютной погрешностью, так как в этом случае Dх (или Dу) относится не к текущему значению х, а к постоянной величине диапазона измерения Хк (или Yк).

2.3. АДДИТИВНЫЕ И МУЛЬТИПЛИКАТИВНЫЕ ПОГРЕШНОСТИ ИП

В теории ИП оказывается весьма важным разделение погрешности преобразования на составляющие в зависимости от изменения их значений при изменении входной величины x по диапазону преобразования.

Если реальная функция преобразования fР (на рис. 2.2,а обозначена цифрой 1) смещена относительно номинальной 2 (рис. 2.2,а) так, что при всех значениях преобразуемой величины x выходная величина у оказывается больше (или меньше) на одну и ту же величину D0, то такая погрешность называется

аддитивной (по - латински «получаемая путем сложения») или погрешностью нуля. Если она является систематической, то есть постоянной по величине и неизменной во времени, то она может быть скорректирована путем смещения шкалы или смещения нулевого положения указателя. Для выполнения этой операции во многих приборах предусматривается электрическое или механическое устройство для установки нуля (так называемый «корректор»).

аддитивной (по - латински «получаемая путем сложения») или погрешностью нуля. Если она является систематической, то есть постоянной по величине и неизменной во времени, то она может быть скорректирована путем смещения шкалы или смещения нулевого положения указателя. Для выполнения этой операции во многих приборах предусматривается электрическое или механическое устройство для установки нуля (так называемый «корректор»).

Если же аддитивная погрешность является случайной, то она не может быть скорректирована, и реальная характеристика, смещаясь произвольным образом (оставаясь параллельной самой себе), образует полосу погрешностей, ширина которой остается постоянной для любых значений х, как это показано на рис. 2.2, б.

Аддитивные погрешности возникают от постороннего груза на чашке весов при взвешивании, от неточной установки приборов на нуль перед измерением, от термо-э.д.с. в цепях постоянного тока и т. п.

Изменения чувствительности S преобразователя (коэффициента усиления усилителя, коэффициента деления делителя, добавочного сопротивления вольтметра) ведут к тому, что абсолютная погрешность изменяется по диапазону преобразования и характеристика 1 преобразователя отклоняется от номинальной 2 так, как это показано на рис. 2.2, в. Если отклонения являются случайными, то они образуют полосу погрешностей (рис. 2.2, г).

Как видно из рисунка, возникающие вследствие этого абсолютные погрешности оказываются пропорциональными текущему значению преобразуемой величины x, и поэтому такая погрешность называется мультипликативной (по - латински «получаемая путем умножения») или погрешностью чувствительности.

Таким образом, погрешность преобразователя мы представили в виде двух компонентов: аддитивной (погрешность нуля) и мультипликативной (погрешность чувствительности). Возвращаясь к рассмотренному выше примеру, можно утверждать, что Dy1 = D0 = 10 мкВ есть погрешность нуля данного усилителя (поскольку имеет место при нулевом значении входного сигнала). При входном сигнале x2 = 20 мкВ погрешность складывается из погрешности нуля D0 = 10 мкВ (еще раз подчеркиваем, что погрешность нуля постоянна во всем диапазоне изменения входной величины) и погрешности чувствительности Dy2S, равной Dy2S = Dy2 - D0= 200 – 10 = 190 мкВ.

Создается впечатление, что аддитивная составляющая погрешности, неизменная во всем диапазоне преобразования, (в силу своей малости) несущественна по сравнению с мультипликативной составляющей, растущей вместе с входным сигналом. Поэтому аддитивной составляющей можно пренебречь, сосредоточившись на анализе и парировании мультипликативной погрешности.

Недопустимость подобного упрощения становится понятной, если рассмотреть относительные погрешности. Значения относительной аддитивной погрешности g(х) = D0/x оказываются обратно пропорциональными х: при больших входных величинах х значения g(х) малы, но стремятся к бесконечности при приближении х к нулю. В этом заключается основное отрицательное свойство аддитивных погрешностей, не позволяющее использовать один и тот же преобразователь для преобразования как больших, так и малых физических величин.

Чтобы относительная величина погрешности ИП не возрастала по мере уменьшения х, абсолютная погрешность преобразователя должна быть чисто мультипликативной. Тогда характеристика преобразователя, с учетом погрешности, описывалась бы выражением y = S(1 ± gS)x, где gs — относительная погрешность изменения чувствительности. Абсолютная ширина полосы неопределенности в этом случае была бы пропорциональна преобразуемой величине х как d = 2gS··x, а относительная погрешность gS оставалась бы постоянной для любых малых значений х, ибо при х = 0 была бы равна нулю абсолютная погрешность преобразователя d.

Однако такой идеальный случай практически не осуществим, так как невозможно построить ИП, полностью лишенный аддитивных погрешностей. Эти погрешности в виде погрешностей от шума, дрейфа, трения, наводок, неизбежны в любых типах измерительных преобразователей. Поэтому у реальных ИП полоса неопределенности характеристики выглядит так, как это показано на рис. 2.1.

Функция преобразования реального ИП, с учетом аддитивной ±D0, и мультипликативной ± gS составляющих погрешностей, приобретает вид у = S(1 ± gS) (х ± D0). Производя умножение в правой части выражения и пренебрегая произведением двух малых величин gS ·D0, получим значение выходной величины в виде

у = Sх ± SD0 ± SgS х. (2.4)

Выражение (2.4) отображает важное принципиальное свойство измерительных преобразователей – наличие погрешностей приводит к тому, что одному значению входной физической величины х могут соответствовать различные значения выходной величины у. Это значит, что величина у отображает входную величину х не одним значением, а в интервале погрешностей (с учетом возможных знаков перед составляющими погрешности) Dy = ±(SD0+ SgS х).

2.4. ТРАНСФОРМАЦИЯ ПОГРЕШНОСТИ

ПОСЛЕДОВАТЕЛЬНОСТЬЮ ИП

При получении измерительной информации, как правило, выполняется не одно, а несколько измерительных преобразований; можно сказать, что ИП образуют последовательный измерительный канал. Каждый преобразователь в канале обладает собственными аддитивной и мультипликативной погрешностями. При этом возникают, по меньшей мере, два вопроса: во–первых, в какой форме представляется общая погрешность последовательно включенной группы ИП; и, во–вторых, как можно снизить общую погрешность последовательности ИП.

Из техники известны три возможных схемы включения преобразователей: последовательно, параллельно с последующим суммированием выходных сигналов и с обратной связью.

Рассмотрение начнем с последнего случая, когда часть сигнала с выхода преобразователя подается на вход для стабилизации параметров некоторого процесса. Классический пример подобного устройства – регулятор Уатта для стабилизации оборотов вала паровой машины. На вал паровой машины устанавливались подпружиненные эксцентрики, рычаг от которых соединялся с краном подачи пара в машину. При росте оборотов вала эксцентрики расходились, преодолевая силу пружины (или собственный вес эксцентриков) и через рычаг поворачивали кран в положение снижения подачи пара. При спаде оборотов вала (например, при увеличении нагрузки) процесс шел в обратном направлении, сильнее открывая кран подачи пара.

Говоря техническим языком, труба подачи рабочего тела (пара), машина и выходной вал охвачены цепью отрицательной обратной связи, в которую входят эксцентрики, пружина, рычаг и кран. Связь отрицательна по той причине, что часть энергии с выхода устройства (в нашем примере – паровой машины) подается на вход (на кран подачи) с обратным знаком: при росте оборотов сигнал в цепи обратной связи отрицательного знака (на уменьшение подачи пара); при уменьшении оборотов, т.е. при отрицательной производной от числа оборотов – подает сигнал опять с обратным знаком (на увеличение подачи пара).

Дальнейший анализ преобразователей предполагает введение математического выражения, связывающего входной и выходной сигналы цепи, охваченной отрицательной обратной связью. С указанной целью рассмотрим простейшую цепь: усилитель с коэффициентом усиления S (для линейного усилителя коэффициент усиления является его показателем чувствительности, введенным в п. 2.1) и отрицательную обратную связь с коэффициентом усиления β (рис 2.3). Поскольку речь идет о частичной передаче выходного сигнала на вход, то, очевидно, β ≤ 1.

Дальнейший анализ преобразователей предполагает введение математического выражения, связывающего входной и выходной сигналы цепи, охваченной отрицательной обратной связью. С указанной целью рассмотрим простейшую цепь: усилитель с коэффициентом усиления S (для линейного усилителя коэффициент усиления является его показателем чувствительности, введенным в п. 2.1) и отрицательную обратную связь с коэффициентом усиления β (рис 2.3). Поскольку речь идет о частичной передаче выходного сигнала на вход, то, очевидно, β ≤ 1.

Физически цепь обратной связи электронного усилителя может представлять собой резистивный делитель; для механического преобразователя – неравноплечный рычаг; для пневматического преобразователя – трубку с большим гидравлическим сопротивлением и т.д. Важно, чтобы в любом случае сигнал (воздействие) с выхода цепи обратной связи вычитался из входного сигнала X.

Сначала предположим, что линия с выхода цепи обратной связи разорвана. Тогда сигнал на выходе усилителя YПР при входном сигнале х будет равен YПР = Sּx. Подключим цепь обратной связи; сигнал на выходе изменится и примет неизвестное нам значение YОС. Этот сигнал, пройдя цепь обратной связи станет равен βּYОС. Поскольку сигнал обратной связи вычитается из входного х, то на входе усилителя устанавливается значение сигнала х - βּYОС. Вот этот сигнал, усиленный в S раз, и создает выходной сигнал YОС. Следовательно, можно записать следующее равенство:

YОС = S(х - β·YОС) = S· x - S· β·YОС.

Произведя элементарные преобразования, получим окончательно

. (2.5)

. (2.5)

К каким же изменениям в преобразователе привело введение отрицательной обратной связи? Уменьшилась чувствительность преобразователя, она стала равна SОС = S/(1 + Sβ), и уменьшилась величина выходного сигнала (YОС < Y поскольку знаменатель в (2.5) больше единицы).

Теперь, имея выражение для преобразователя с обратной связью, можно вернуться к задаче анализа погрешностей в канале преобразования измерительного сигнала.

Рассмотрим измерительную цепь, состоящую из нескольких преобразователей с известными характеристиками, например измерительную цепь, показанную на рис. 2.4, состоящую из трех последовательно включенных ИП с чувствительностью соответственно S1, S2, S3, охваченных цепью отрицательной обратной связи с чувствительностью β.

Рассмотрим измерительную цепь, состоящую из нескольких преобразователей с известными характеристиками, например измерительную цепь, показанную на рис. 2.4, состоящую из трех последовательно включенных ИП с чувствительностью соответственно S1, S2, S3, охваченных цепью отрицательной обратной связи с чувствительностью β.

Сначала, как и ранее, будем считать отрицательную обратную связь отключенной. Требуется найти показатели погрешности преобразования Y = f(X) в виде относительной погрешности чувствительности γS и погрешности нуля (дрейфа) ΔXо.

Для определения первой (мультипликативной) составляющей погрешности представим анализируемую измерительную цепь как сложный ИП, состоящий из трех последовательных звеньев, с крутизной статической характеристики (чувствительностью)

S = S1S2S3. (2.6)

Выразим полный дифференциал S:

.

.

Разделим обе части равенства на S и перейдем к конечным приращениям. Это дает приближенное развернутое выражение искомой относительной погрешности

что означает: gS = gS1 + gS2 + gS3. (2.7)

(Вычисление относительной погрешности может выполняться более простым способом, основанном на том, что дифференциал от логарифма ln x равен d(ln x) = dx/x. Необходимо, следовательно, сначала прологарифмировать исходное выражение, продифференцировать результат и перейти от дифференциала к конечным приращениям. Например, логарифмируем выражение (2.6): lnS = lnS1 + lnS2 + lnS3. Теперь дифференцируем и, переходя к конечным приращениям, сразу получаем:

Для определения второй (аддитивной) составляющей погрешности DXо введем на вход каждого из трех элементарных ИП сигналы ΔXi, где i = 1, 2, 3 (см. рис. 2.4), эквивалентные приведенным к входам значениям аддитивных погрешностей каждого звена. Затем трансформируем эти сигналы на вход измерительной цепи; их сумма даст

. (2.8)

. (2.8)

Выражения (2.6) и (2.7) показывают, что γS не зависит от порядка расположения элементарных ИП в измерительной цепи. А величина ΔХo, как видно из (2.8), зависит от порядка включения ИП: чем ближе к входу включен элементарный ИП, тем более жесткие требования надо предъявлять к нему по дрейфу нуля и помехоустойчивости. Например, если первый и второй преобразователи являются усилителями с номинальными коэффициентами усиления 10, то погрешность нуля первого преобразователя полностью войдет в результат преобразования, второго – только одна десятая часть, а третьего – вообще одна сотая.

Теперь включим в схеме обратную связь. Как показано выше, крутизна статической характеристики ИП с обратной связью So c равна

, (2.9)

, (2.9)

где β – коэффициент передачи цепи обратной связи.

Прологарифмировав (2.9), взяв производную и приведя подобные члены, придем к следующему выражению в конечных приращениях:

; (2.10)

; (2.10)

при условии βS » 1 полученное выражение упрощается

где γβ = Δβ/β; gS – из (2.7).

Из последнего уравнения видно, что относительная погрешность чувствительности обобщенного ИП с обратной связью определяется двумя слагаемыми. Если Sβ » 1, то первое слагаемое становится малым и, при достаточно хорошей стабильности звена обратной связи (т.е. малости слагаемого γβ = Δβ/β), мультипликативная погрешность канала существенно понижается.

Как физически можно добиться выполнения условия Sβ » 1 при том, что β меньше единицы? Очевидно, для этого необходимо использовать усилитель в цепи прямой передачи сигнала с коэффициентом усиления S, стремящемся к бесконечности.

Обеспечить стабильность цепи обратной связи часто бывает проще, чем создавать высокостабильный ИП. Например, для измерительного усилителя цепь обратной связи может представлять собой делитель на резисторах, добиться стабильности которого неизмеримо проще, чем усилителя без обратной связи.

Становится понятным как можно понизить мультипликативную составляющую погрешности ИП – необходимо ввести отрицательную обратную связь; причем чувствительность цепи прямого преобразования S должна быть возможно большей.

Определим вторую составляющую погрешности в схеме с обратной связью, т.е. найдем выражение эквивалентного сигнала (ΔXo)ос, действующего на входе и вызывающего на выходе измерительной цепи такой же эффект, какой вызывают эквивалентные сигналы погрешности нуля ΔX1, ΔX2, ΔX3.

На выходе измерительной цепи искомый эффект выражается уравнением

.

.

Разделив обе части последнего выражения на чувствительность замкнутой измерительной цепи, получим:

(2.11)

(2.11)

Правые части (2.8) и (2.11) совпадают. Следовательно, обратная связь нисколько не изменяет величину аддитивной погрешности составного ИП.

Что же следует из проведенного анализа?

Во-первых, общая аддитивная погрешность последовательности ИП зависит от порядка подключения отдельных ИП, а мультипликативная – нет.

Во-вторых, мультипликативная погрешность может быть уменьшена введением отрицательной обратной связи, аддитивная погрешность – нет.

Главный вывод: при построении измерительного канала необходимо стремиться к тому, чтобы ИП имел тем меньшую аддитивную погрешность, чем он ближе подключен в канале к измеряемой физической величине.

Понятно, что наиболее жесткие требования предъявляются к первому в канале конструктивно обособленному ИП, который, повторим, называется датчиком. На датчик в максимальной степени действуют внешние дестабилизирующие факторы и неинформативные параметры измерительного сигнала (вибрации корпусов агрегатов; пульсации давлений и изменения температуры в измеряемой среде и окружающем пространстве, электромагнитные помехи и т.д.), сильно влияющие на погрешность преобразования. По указанным причинам разработка датчиков является для техники измерений наиболее сложной и актуальной задачей.

2.5. ДОПОЛНИТЕЛЬНАЯ ПОГРЕШНОСТЬ ИП

Дополнительная погрешность преобразования обусловлена, как указывалось в п. 2.1, реакцией ИП на изменения влияющих величин и неинформативных параметров входного сигнала относительно их номинальных значений. Дать полное описание указанной составляющей погрешности невозможно по нескольким причинам. Основные состоят в том, что состав влияющих факторов и неинформативных параметров индивидуален для каждого вида измерительного преобразователя, диапазона измерения и допустимой погрешности преобразования. Обычно для каждого типа ИП приводятся индивидуальные формулы, по которым можно рассчитать дополнительную погрешность от каждого вида влияющего фактора в конкретных условиях применения преобразователя.

Поскольку теоретически рассчитать влияние неинформативных параметров и влияющих величин более чем проблематично, то обычно для ИП технического применения (т.е. не для особо точных научных и метрологических работ) исходят из следующих предположений:

· погрешность от каждой влияющей величины не зависит от другой влияющей величины и значения полезного сигнала;

· погрешность линейно зависит от значения влияющей величины;

· общая погрешность от воздействия влияющих величин вычисляется по правилам объединения независимых случайных величин.

При принятых выше условиях экспериментально, на опытных образцах ИП, исследуют влияние каждого фактора отдельно и устанавливают выражения зависимости дополнительной погрешности от каждого из них.

Для примера рассмотрим измерение температуры платиновым проволочным термометром сопротивления с номинальным значением сопротивления равным 100 Ом при температуре 273,16 К (00С).

Преобразователь представляет собой металлическую трубку, на конце который несколькими слоями намотана проволока из платины высокой очистки в лаковой изоляции. Концы катушки выводятся из трубки с тем, чтобы можно было подключить измеритель омического сопротивления. При нагреве (или охлаждении) проволоки ИП изменяется его сопротивление. В диапазоне температур примерно от жидкого азота (76 К) до 900 К функция преобразования имеет в первом приближении линейный вид: сопротивление датчика R зависит от температуры по закону

R = R0 + S(T - T0), (2.12)

где R0 – сопротивление, соответствующее начальному значению температуры Т0 диапазона измерения; приводятся в паспорте преобразователя;

Т – текущее значение измеряемой температуры;

S - чувствительность ИП, равная, в нашем случае, S = 0,4 Ом/К.