Бринелля метод: особенности и суть

Чтобы определить твёрдость материала, чаще всего используется изобретение шведского инженера Бринелля - метод, измеряющий свойства поверхности и дающий дополнительные характеристики полимерных металлов.

Оценка материала

Именно благодаря этому открытию сейчас оцениваются пути наиболее эффективного применения пластиков. Не слишком высокой твёрдости пластмассы проверяются на эластичность и мягкость, чтобы быть использованными как герметизирующий, уплотнительный и прокладочный материал. Разработка Бринелля - метод, позволяющий определить прочность и твёрдость материала, который будет служить в важных конструкциях - в зубчатых колёсах и венцах, подшипниках под тяжёлой нагрузкой, деталях резьбовых соединений и т.д.

Оценку прочности наиболее точно даёт именно этот способ. Значение параметра, который обозначается Р1В, трудно переоценить. Наиболее часто для этой цели применяется разработка Бринелля - метод, при котором пятимиллиметровый стальной шарик вдавливается в материал. По глубине вдавливания шарика и определяется ГОСТ.

История

В 1900 году инженера из Швеции Юхана Августа Бринелля метод, предложенный им мировому материаловедению, сделал знаменитым. Он не только был назван в честь изобретателя, но и стал наиболее широко использоваться, стандартизировался.

Что такое твёрдость? Это особое свойство материала, не испытывающего пластическую деформацию от контактного местного воздействия, которое чаще всего сводится к внедрению индектора (более твёрдого тела) в материал.

Восстановленная и невосстановленная твёрдость

Метод Бринелля помогает измерить восстановленную твёрдость, которая определяется отношением величины нагрузки к объёму отпечатка, площади проекции или площади поверхности. Таким образом, твёрдость бывает объёмная, проекционная и поверхностная. Последняя определяется отношением: нагрузка к площади отпечатка. Объёмная твёрдость измеряется отношением нагрузки к объёму его, а проекционная - нагрузка к площади проекции, которую оставил отпечаток.

Невосстановленная твердость по методу Бринелля определяется по тем же параметрам, только основной измеряемой величиной становится сила сопротивления, отношение которой к площади поверхности, объёму или проекции показывает внедрённый в материал индектор. Таким же образом рассчитывается объёмная, проекционная и поверхностная твёрдость: отношением силы сопротивления либо к площади поверхности внедрённой части индектора, либо к площади проекции его, либо к объёму.

Определение твёрдости

Способность к сопротивлению пластической и упругой деформации при воздействии на материал более твёрдого индектора - это определение твёрдости, то есть, фактически это тест материала на вдавливание. Метод измерения твердости по Бринеллю - измерение, насколько глубоко индектор проник в материал. Чтобы знать точное значение твёрдости данного материала, нужно измерить глубину проникновения. Для этого существует метод Бринелля и Роквелла, реже применяется метод Виккерса.

Если метод Роквелла определяет непосредственно глубину проникновения шарика в материал, то Виккерс и Бринелль измеряют отпечаток по площади его поверхности. Получается, что чем глубже индектор в материале, тем отпечаток получается большей площади. На твёрдость можно тестировать абсолютно любые материалы: минералы, металлы, пластмассы и тому подобное, но определяется твёрдость каждого из них собственным методом.

Как найти способ

Метод определения твердости по Бринеллю очень хорош для неоднородных материалов, для сплавов, которые не слишком тверды. Не только вид материала определяет способ измерения, но и сами параметры, которые нужно определить. Твёрдость сплавов измеряется как бы усреднённо, поскольку в них соседствуют материалы с разными характеристиками. Например, чугун. У него очень неоднородная структура, там присутствуют цементит, графит, перлит, феррит, а потому измеренная твёрдость чугуна - величина усреднённая, слагающаяся из твёрдости всех составляющих.

Измерение твердости металлов по методу Бринелля проводится с использованием большого индектора, чтобы отпечаток получился на большей площади образца. Таким образом и на чугуне можно получить в этих условиях значение, являющееся средним по многим и разным фазам. Очень хорош этот метод при измерении твёрдости сплавов - чугуна, цветных металлов, меди, алюминия и тому подобного. Достаточно точно этот метод показывает значение твёрдости пластмасс.

Метод Роквелла в сравнении

Он хорош для твёрдых и сверхтвёрдых металлов, и полученное значение твёрдости тоже усреднено. Индектором служит такой же стальной шарик или конус, но кроме них используется и алмазная пирамида. Отпечаток на материале при измерении по методу Роквелла тоже получается большим, а число твёрдости по разным фазам усреднено.

Методы Бринелля и Роквелла различаются в принципе: у первого результат представлен в виде частного после деления силы вдавливания на поверхность площади отпечатка, а вот Роквелл вычисляет соотношение глубины проникновения к единице шкалы прибора, измеряющего глубину. Именно поэтому твёрдость по Роквеллу практически безразмерна, а по Бриннелю она чётко измеряется в килограммах на квадратный миллиметр.

Метод Виккерса

Если образец маловат или необходимы измерения объекта меньшего, чем величина отпечатка индектора, которыми измеряется твёрдость по Роквеллу или Бринеллю, нужно использовать методы микротвёрдости, среди которых самый популярный - метод Виккерса. Индектором служит алмазная пирамида, а отпечаток изучается и измеряется оптической системой, похожей на микроскоп. Будет известно тоже усреднённое значение, но твёрдость вычисляется по значительно меньшей площади.

Если масштаб измеряемого объекта совсем мал, то используется микротвердомер, умеющий сделать отпечаток в отдельном зерне, фазе, слое, и нагрузку вдавливания можно выбрать самостоятельно. Металловедение позволяет с использованием этих методов определить и твёрдость, и микротвёрдость металлов, а материаловедение таким же образом определяет микротвёрдость и твёрдость материалов неметаллических.

Диапазон

Существует три диапазона для измерения твёрдости. В макродиапазоне регламентируется величина нагрузки от 2 Н до 30 кН. Микродиапазон ограничивает не только нагрузку на индектор, но и глубину внедрения. Первая величина не превышает 2 Н, а вторая - более 0,2 мкм. В нанодиапазоне регламентируется только глубина внедрения индектора - менее 0,2 мкм. Результат даёт нанотвёрдость материала.

Параметры измерений зависят, прежде всего, от нагрузки, которая прикладывается к индектору. Эта зависимость даже получила особое название - размерный эффект, по английски - indentation size effect. Характер размерного эффекта можно определить формой индектора. Сферический - твёрдость увеличивается с увеличением нагрузки, стало быть, этот размерный эффект обратный. Пирамида Виккерса или Берковича уменьшает твёрдость с увеличением нагрузки (здесь обычный или прямой размерный эффект). Конус-сфера, который используется для метода Роквелла, показывает, что увеличение нагрузки сначала приводит к увеличению твёрдости, а затем, при внедрении сферической части, уменьшается.

Материалы и методы измерения

Самые твёрдые на сегодняшний день из существующих материалов - две модификации углерода: лонсдейлит, вполовину превосходящий алмаз по твёрдости, а также фуллерит, который превосходит алмаз в два раза. Практическое применение этих материалов только начинается, а пока из распространённых самым твёрдым является алмаз. Именно с его помощью устанавливается твёрдость всех металлов.

Методы определения (самые популярные) были перечислены выше, но, чтобы уяснить их особенности и понять суть, нужно рассмотреть и другие, которые можно условно поделить на динамические, то есть ударные, и статические, которые были уже рассмотрены. Метод измерения иначе называется шкалой. Необходимо напомнить, что самой популярной является всё-таки шкала Бринелля, где твёрдость измеряется по диаметру отпечатка, который оставляет стальной шарик, вдавливаемый в поверхность материала.

Определение числа твёрдости

Метод Бринелля (ГОСТ 9012-59) позволяет записать число твёрдости без единиц измерения, обозначая её НВ, где Н - твёрдость (hardness), а В - собственно Бринелль. Площадь отпечатка измеряется как часть сферы, а не площадь круга, как это делает шкала Мейера например. Метод Роквелла отличает то, что определением глубины вошедшего в материал шарика или конуса из алмаза твёрдость получается безразмерной. Обозначается она HRA, HRC, HRB или HR. Формула вычисленной твёрдости выглядит так: HR = 100 (130) − kd. Здесь d является глубиной вдавливания, а k - коэффициентом.

Методом Виккерса твёрдость можно определить по отпечатку, оставленному четырёхгранной пирамидой, вдавливаемой в поверхность материала, в соотношении с нагрузкой, которая была приложена к пирамиде. Площадь отпечатка - не ромб, а часть площади пирамиды. Размерностью единиц по Виккерсу следует считать кгс на мм2, обозначается единица HV. Также существует метод измерения по Шору (вдавливание), чаще используется для полимеров и имеет двенадцать шкал измерения. Соответствующие Шору шкалы Аскер (японская модификация для материалов мягких и эластичных) во многом похожи на предыдущий метод, только параметры измерительного прибора отличаются и используются другие индекторы. Ещё один метод по Шору - с отскоком - для высокомодульных, то есть очень твёрдых материалов. Отсюда можно сделать вывод, что все методы, измеряющие твёрдость материала, делятся на две категории - динамические и статические.

Инструменты и приборы

Приборы для определения твёрдости называются твёрдомерами, это измерения инструментальные. Тестирование по-разному воздействует на объект, поэтому методы могут быть разрушающими его и не разрушающими. Между всеми этими шкалами прямой взаимосвязи нет, поскольку ни один из методов не отражает фундаментальных свойств материала целиком.

Тем не менее построены в достаточной мере приближённые таблицы, где связываются шкалы и разные методы для категорий материалов и отдельных их групп. Создание этих таблиц стало возможно после проведения ряда экспериментов и тестирований. Однако теорий, которые бы позволяли одним из расчётных методов переходить от одного способа к другому, пока не существует. Конкретный метод, которым определяется твёрдость, обычно выбирают, исходя из имеющейся аппаратуры, задач измерения, условий проведения его, и, конечно, из свойств самого материала.

fb.ru

1. Определение твердости по Бринеллю

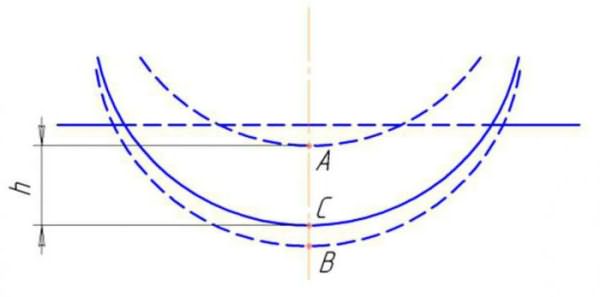

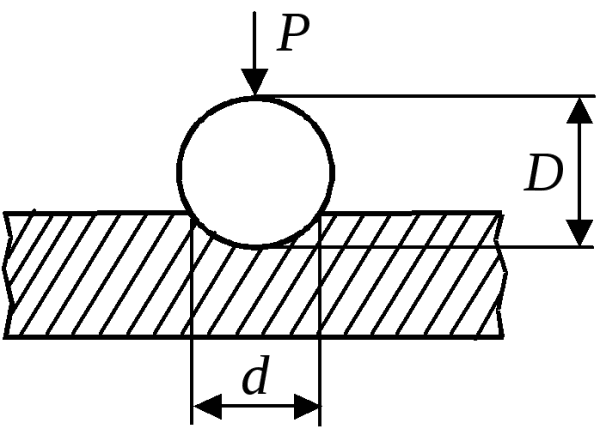

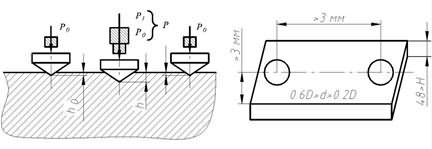

Метод Бринелля заключается во вдавливании стального закаленного (иногда твердосплавного) шарика диаметром D(10,0; 5,0; 2,5; 2,0 или 1,0 мм) в испытуемый материал под фиксированной нагрузкойР(3000, 1500, 1000, 750, 500, 250, … 1 кгс)12в течение заранее выбранного времени (10…180 с) – см. рис. 10.1.

Мерой твердости по Бринеллю является диаметр отпечатка d, который измеряется с помощью оптического устройства, входящего в комплект прибора.

Рис. 10.1. Схема определения твердости по Бринеллю

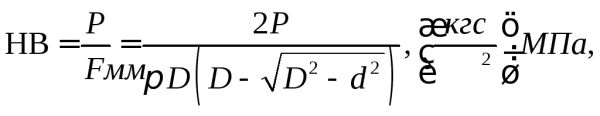

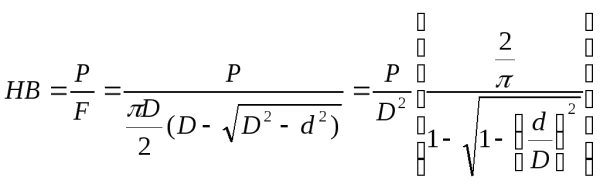

Твердость по Бринеллю обозначается НВ и может быть рассчитана по формуле:

г

деF– площадь поверхности отпечатка – шарового сегмента.

деF– площадь поверхности отпечатка – шарового сегмента.

Метод Бринелля предназначен для измерения твердости особо мягких, мягких и средне твердых материалов (включая незакаленную сталь) с твердостью от 8 до 450 единиц НВ (кгс/мм2). Черные металлы имеют твердость выше 140 НВ; цветные металлы и сплавы – 8...130 НВ, в том числе алюминий, свинец и мягкие сплавы – 8...35 НВ.

2. Определение твердости по Роквеллу

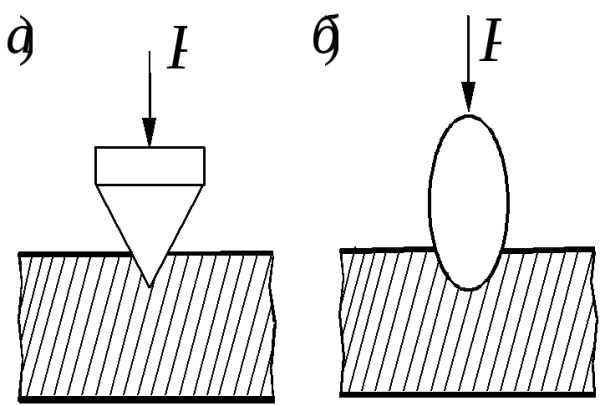

Мерой твердости по Роквеллу является глубина вдавливания индентора, которая определяется с помощью индикатора часового типа, встроенного в прибор. Схема испытания показана на рис. 10.2.

Рис. 10.2. Схема определения твердости по Роквеллу:

а) по шкалам А и С; б) по шкале В

И змеренное значение твердости считывается непосредственно со шкалы индикатора. Современные приборы позволяют использовать 9 шкал:A, B, C, D, E, F, G, H, K,рассчитанных на применение разных нагрузок и инденторов. В отечественной практике обычно используют только три шкалы:А, BиС.

змеренное значение твердости считывается непосредственно со шкалы индикатора. Современные приборы позволяют использовать 9 шкал:A, B, C, D, E, F, G, H, K,рассчитанных на применение разных нагрузок и инденторов. В отечественной практике обычно используют только три шкалы:А, BиС.

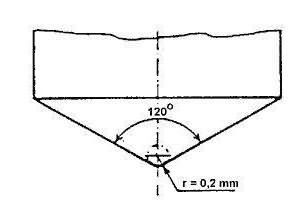

Шкала Аиспользуется при испытаниях особо твердых материалов – твердых сплавов и деталей, подвергнутых химико-термической обработке (цементации, азотированию, борированию и т. п.). Здесь в качестве индентора используется алмазный конус с углом при вершине 120о, вдавливаемый под нагрузкой 60 кгс. Твердость, измеренная по этой шкале, обозначается HRA.

Шкала Виспользуется при испытаниях средне твердых материалов, включая цветные сплавы и незакаленную сталь. Здесь в качестве индентора используется стальной закаленный шарик диаметром 1,588 мм (1/16дюйма13), вдавливаемый под нагрузкой 100 кгс. Твердость, измеренная по этой шкале, обозначается HRВ.

Шкала Сиспользуется при испытаниях средне твердых и твердых материалов, включая незакаленную и закаленную сталь. Здесь в качестве индентора используется алмазный конус (тот же, что по шкале А), вдавливаемый под нагрузкой 150 кгс. Твердость, измеренная по этой шкале, обозначается HRС. Например, твердость закаленной стали составляет 60…65 HRС.

Метод Роквелла отличается особой простотой и оперативностью, при его использовании меньше повреждается поверхность испытуемого материала и поэтому он широко применяется для контроля качества термической обработки в цехах и лабораториях машиностроительных предприятий.

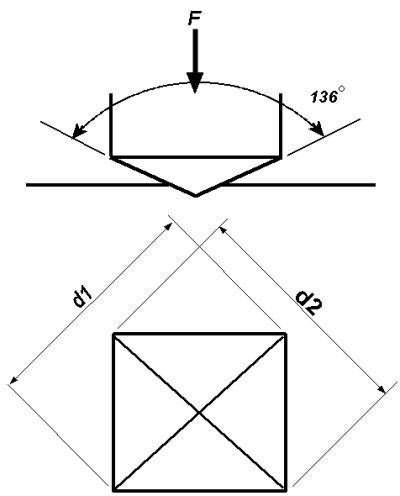

3. Определение твердости по Виккерсу

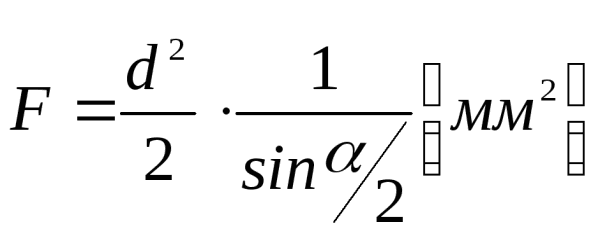

В методе Виккерса в качестве индентора используется правильная четырехгранная алмазная пирамида с углом между гранями 136о, которая вдавливается под нагрузкойРот 5 до 120 кгс.

Рис. 10.3. Схема определения твердости по Виккерсу

Мерой твердости является диагональ отпечатка, измеряемая с помощью микроскопа, встроенного в прибор. Схема определения твердости по Виккерсу показана на рис. 10.3.

Твердость по Виккерсу (HV) вычисляется по формуле:

г![]() деF– площадь отпечатка,d– диагональ отпечатка. Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность кгс/мм2(МПа) и для материалов с твердостью приблизительно до 340 НВ практически совпадают.

деF– площадь отпечатка,d– диагональ отпечатка. Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность кгс/мм2(МПа) и для материалов с твердостью приблизительно до 340 НВ практически совпадают.

Метод Виккерса наиболее универсален и пригоден для измерения твердости любых металлов в лабораторных условиях, но отличается повышенной точностью при испытании высокотвердых материалов. При использовании небольших нагрузок (5…20 кгс) получаются микроскопические отпечатки, практически не повреждающие поверхность деталей.

Разновидностью прибора Виккерса является разработанный в нашей стране прибор для определения микротвердости ПМТ-3, в котором применен микроскоп с бóльшим увеличением (до 800), а для вдавливания алмазных инденторов используются очень малые нагрузки – 2…500 гс. Микротвердомер ПМТ-3 широко используется при изучении твердости деталей малых размеров и отдельных структурных составляющих сплавов14.

StudFiles.ru

Лабораторные работы по курсу

Тульский государственный педагогический университет

им. Л.Н. Толстого

Кафедра технологии

«Материаловедение»

для студентов физического факультета и

факультета «Технология, предпринимательство, экономика»

Тула, 2002

Лабораторные работы по курсу «Материаловедение» для студентов физического факультета и факультета «Технология предпринимательство, экономика» разработаны проф., к.т.н. Ростовцевым Н.М., проф., д.т.н. Сергеевым Н.Н., доц., к.т.н. Абрамовой В.И.

ЛАБОРАТОРНАЯ РАБОТА №1

Измерение твердости металлов по Бринеллю, Роквеллу и Виккерсу

Цель работы: ознакомиться с методикой определения твердости металлов по Бринеллю, Роквеллу и Виккерсу

Твердость – это свойство металлов оказывать сопротивление пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных воздействиях в определенных условиях испытания. Эта формулировка пригодна для методов внедрения и для методов царапания.

Разнообразие методов измерения твердости и разный физический смысл чисел твердости затрудняет выработку общего определения твердости как механического свойства. В разных методах и при различных условиях проведения испытаний числа твердости могут характеризовать упругие свойства, сопротивление малым или большим пластическим деформациям, сопротивление материала разрушению.

Измерение твердости отличается простотой и высокой производительностью, отсутствием разрушения образца, возможностью оценки свойств отдельных структурных составляющих и тонких слоев на малой площади.

Существующие методы измерения твердости отличаются друг от друга по форме применяемого индентора, условиям приложения нагрузки и способу расчета чисел твердости. Выбор метода определения твердости зависит от различных факторов: твердости образца (детали), его размеров, толщины слоя, твердость которого надо измерить.

Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Он должен наиболее полно характеризовать материал, твердость которого необходимо определить. Все поверхностные дефекты (окалина, выбоины, вмятины, грубые риски) должны быть удалены. Требования к качеству испытуемой поверхности зависят от применяемого индентора и величины прилагаемой нагрузки. Чем меньше глубина вдавливаемости индентора, тем меньше должна быть шероховатость поверхности и тем более строго нужно следить за тем, чтобы свойства поверхностного слоя не изменялись вследствие наклепа или разогрева при шлифовании и полировке.

Нагрузка должна прилагаться по оси вдавливаемого индентора перпендикулярно к испытуемой поверхности. Для соблюдения этого условия плоскость испытуемой поверхности образца должна быть строго параллельна опорной поверхности.

При определении твердости всеми методами (кроме микротвердости) измеряют сопротивление металла внедрению в него индентора, усредняющее твердость всех имеющихся структурных составляющих.

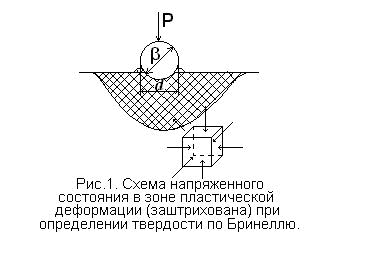

Твердость по Бринеллю

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливается в испытуемый образец под нагрузкой Р, приложенной в течение определенного времени.

После снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис.1). В поверхностном слое под инден-тором идет интенсивная пластическая деформация, а диаметр отпечатка получается тем меньше, чем выше сопротивление металла образца деформации, производимой индентором. Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на шаровой индентор диаметром D и площади F шаровой поверхности отпечатка:

(1)

(1)

Размерность H/мм2;1H/мм2=1МПа0,1кгс/мм2

Площадь отпечатка определяется по глубине вдавливаемого индентора:

F= Dh (2)

Число твердости имеет размерность напряжения (кгс/мм2, Н/ мм2), но в соответствии со стандартом оно не пишется. При определении твердости НВ шариком с D=10мм под нагрузкой Р=3 000 кгс и времени выдержки =10 сек число твердости записывают так: НВ 400, НВ 250, НВ 230 и так далее. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика (мм), нагрузку (кгс) и продолжительность выдержки (с). Например, НВ 5(750)30=350 – означает: число твердости по Бринеллю 350, полученное при выдавливании шарика D=5мм, нагрузкой Р=750кгс в течение =30 сек.

При определении твердости по Бринеллю используют инденторы с завальцованными в них шариками следующих диаметров – 2,5; 5 или 10 мм. Шарики имеют твердость не менее 850 кгс/мм2.

С помощью метода Бринелля можно испытывать металлы с твердостью от НВ 8 до НВ 450, при большой твердости образца шарик индентора претерпевает остаточную деформацию на величину, превышающую стандартный допуск.

Минимальная толщина испытуемого образца должна быть не меньше 10-кратной глубины отпечатка. При известной величине НВ глубина отпечатка:

![]() , мм

, мм

Поверхность образца должна быть тщательно отшлифована, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра с требуемой точностью (0,01-0,05 мм). Эти измерения проводят на инструментальных микроскопах или с помощью измерительной лупы. Величина отпечатка d весьма велика по сравнению с размерами отпечатка при других методах определения твердости, что позволяет получать достоверные средние значения НВ по 3-5 отпечаткам.

Расстояния от центра отпечатки до края образца должно быть не менее 2,5d, а расстояние между центрами двух соседних отпечатков – не менее 4d (для металлов НВ 35 соответственно 3d и 6d).

Из формулы (1) следует, что для получения одинаковых значений одного и того же образца при использовании шарика разного диаметра необходимо постоянство отношений P/D2 и d/D. Это условие геометрического подобия отпечатков при использовании шарового индентора. На практике такого постоянства добиться невозможно. Отношение d/D поддерживается в пределах 0,2-0,6. Для получения отпечатков оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. В зависимости от твердости материала величина P/D2 должна быть равной 30 (при НВ>130), 10(HB 35-130) и 2,5 (НВ2 = 10 и 30) или 60с (при P/D2 = 2,5). Зная данные при испытании Р и D и измерив d, находят число твердости НВ по стандартным таблицам.

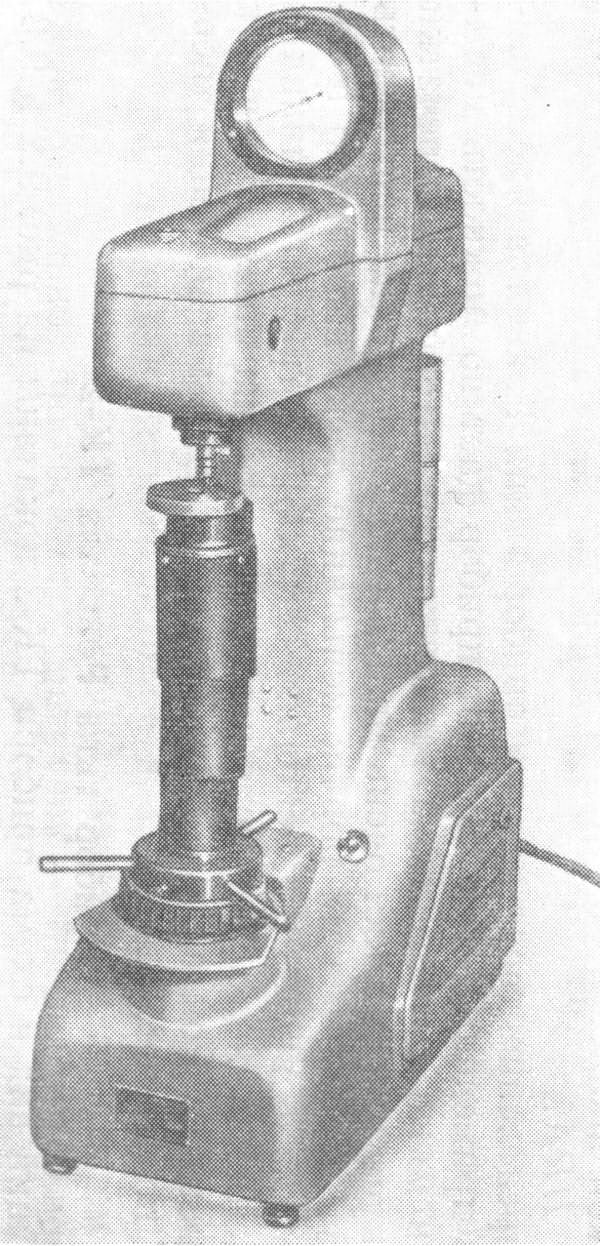

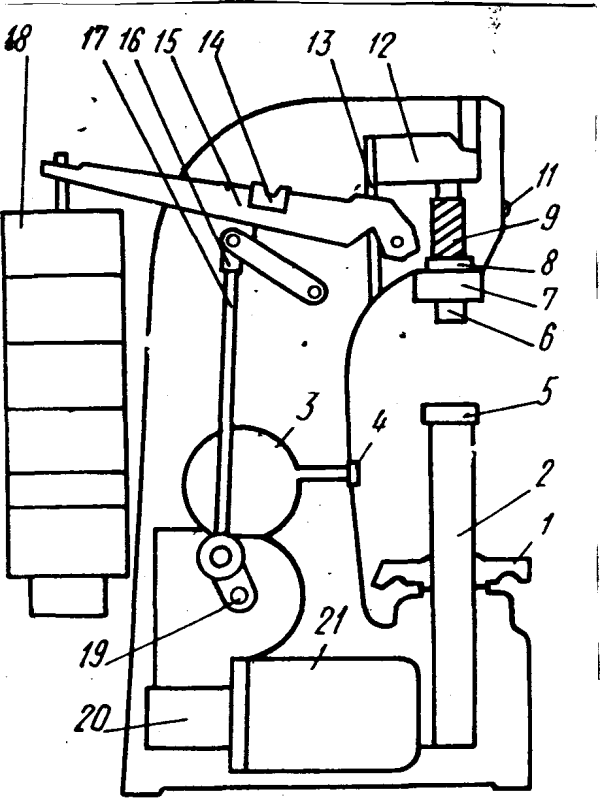

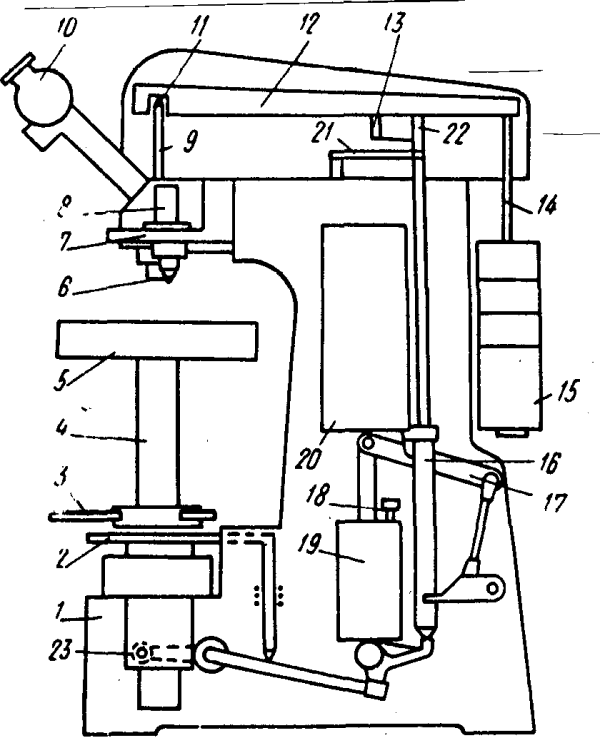

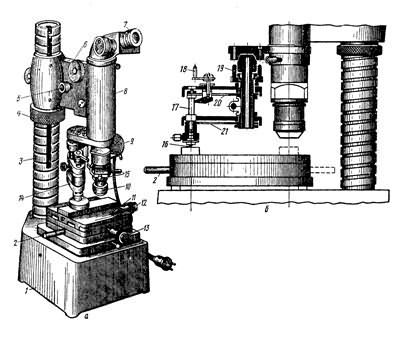

Для определения твердости по Бринеллю применяют специальные приборы. На рис. 2. представлена схема прибора ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные спорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 МПа для устранения смещения образца во время испытания. Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 0,62 до 300Н. Вращение вала электродвигателя 21 с помощью червячной передачи сообщается кривошипу 19, он опускается и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель, и электродвигатель начинает вращаться в обратную сторону, вследствие чего шатун вновь подключается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Порядок работы на приборе

Сначала выбирают диаметр шарика и величину нагрузки. Закрепляют наконечник с нужным шариком в шпинделе установочным винтом.

Рис.2. Схема прибора ТШ-2 для определения твердости

по Бринеллю

1 – маховик; 2 – подъемный винт; 3 – шкала для задании времени выдержки под нагрузкой; 4 – кнопка-выключатель; 5 – опорный столик; 6 – шпиндель для индентора; 7 – упорный чехол; 8 – втулка; 9 – пружина; 10 – шпиндель; 11 – сигнальная лампа; 12,15 – рычаги; 13 – серьга; 14 – микропереключатель; 16 – вилка; 17 – шатун; 18– грузы; 19– кривошип; 20– редуктор; 21- электродвигатель.

На подвеску накладывают требуемое количество сменных грузов. Затем испытуемый образец устанавливают на столик и, вращая маховик, поднимают и прижимают его к индентору до смещения рисок на наконечнике, в который вставлен шарик. Нажав кнопку, приводят в движение электродвигатель. По окончании испытания вращением маховика в обратную сторону опускают столик, снимают образец, измеряют диаметр отпечатка и определяют число твердости.

Основной недостаток метода Бринелля – отсутствие геометрического подобия отпечатков, что делает не строгим количественное сопоставление чисел твердости разных материалов, полученных при разных значениях отношения d/D.

Величина НВ все-таки остается основной характеристикой твердости при статическом вдавливании шарового индентора. Для достаточно пластичных материалов ее физический смысл соответствует условному пределу прочности при растяжении. Для многих металлов и сплавов между НВ и в существует линейная связь в = КНВ. Коэффициент пропорциональности К тем больше, чем меньше степень равномерности деформации. Он зависит также от других констант материала. Величина К для большинства деформируемых алюминиевых сплавов примерно постоянна и близка к 0,25, для стали К0,35, для меди 0,48 и так далее.

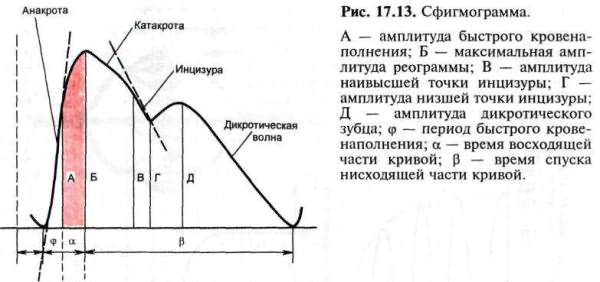

Твердость по Роквеллу

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120° и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р

P

=P0+P1,

=P0+P1,

где P1 - основная нагрузка.

Ч исло твердости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определенной нагрузкой.

исло твердости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Рис.3.Схема измерения твердости по Роквеллу

Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 1Н, которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, так как исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка P=P0+P1, и глубина вдавливания увеличивается. Глубина вдавливания h после снятия основной нагрузки P1, когда на индентор вновь действует только предварительная нагрузка Р0, определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по двум «шкалам» - А и С. При измерении по шкале А: Р0= 1Н, P1= 5Н, Р= 6Н, по шкале С: Р0=1Н, Р1=14Н, Р = 15Н. Число твердости выражается формулой HRC или HRA=100-l,

где ![]() (0,002мм – цена деления шкалы индентора твердости Роквелла).

(0,002мм – цена деления шкалы индентора твердости Роквелла).

Таким образом, единица твердости по Роквеллу - безразмерная величина, соответствующая осевому перемещению индентора на 0,002мм.

Числа твердости по Роквеллу записываются так же как НВ: HRC 65, HRB 30, HRA 80 и так далее. Пределы измерения твердости по указанным шкалам приведены в таблице 1.

Таблица 1

|

Шкала |

Число твердости |

Пределы измерения единицы твердости по Роквеллу |

Соответствующие приближенные значения чисел твердости по Виккерсу |

|

В С А |

HRB HRC HRA |

25 – 100 20 – 67 70 – 85 |

60 – 240 240 – 900 390 – 900 |

Поверхность образцов должна быть тщательно отполирована и свободна от наклепа. Расстояние между центрами двух соседних отпечатков или от центра какого-либо отпечатка до края образца должно быть не менее 3 мм. Минимальная толщина образцов зависит от твердости материала и должна быть не менее восьмикратной глубины вдавливания h.

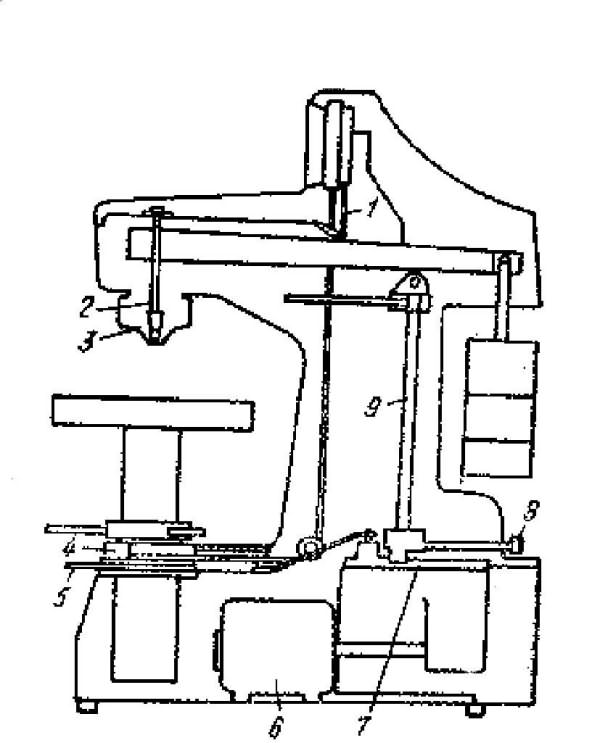

Н а рис. 4а приведена схема прибора марки ТК для измерения твердости по Роквеллу. На станине 14 с одной стороны расположены две стойки 16, которые поддерживают поперечину 1. С другой стороны в направляющей втулке 13 со шпонкой 12 помещен подъемный винт 17, на котором устанавливают в зависимости от формы образца различные столики 21-23 и 10. Подъем винта со столиком к образцам производят вращением маховичка 11. Приложение предварительной нагрузки к образцу осуществляется цилиндрической пружиной 19, действующей непосредственно на шпиндель 20. Грузовой рычаг второго рода 4, расположенный на поперечнике 1, имеет точку опоры на призме 8. К длинному плечу рычага 4 подвешивают грузы 15. В нерабочем положении прибора рычаг 4 опирается на подвеску 2 и нагрузка на шпиндель не действует. Для приложения основной нагрузки освобождают рукоятку 5. При этом подвеска 2 вместе с рычагом 4 плавно опускается, и последний действует на шпиндель. Плавное опускание рычага достигается благодаря масляному амортизатору 18, позволяющему регулировать скорость приложения основной нагрузки вращением штока 3. Соотношение плеч у грузового рычага 1:20 и поэтому действующий вес сменных грузов в 20 раз меньше их условного веса.

а рис. 4а приведена схема прибора марки ТК для измерения твердости по Роквеллу. На станине 14 с одной стороны расположены две стойки 16, которые поддерживают поперечину 1. С другой стороны в направляющей втулке 13 со шпонкой 12 помещен подъемный винт 17, на котором устанавливают в зависимости от формы образца различные столики 21-23 и 10. Подъем винта со столиком к образцам производят вращением маховичка 11. Приложение предварительной нагрузки к образцу осуществляется цилиндрической пружиной 19, действующей непосредственно на шпиндель 20. Грузовой рычаг второго рода 4, расположенный на поперечнике 1, имеет точку опоры на призме 8. К длинному плечу рычага 4 подвешивают грузы 15. В нерабочем положении прибора рычаг 4 опирается на подвеску 2 и нагрузка на шпиндель не действует. Для приложения основной нагрузки освобождают рукоятку 5. При этом подвеска 2 вместе с рычагом 4 плавно опускается, и последний действует на шпиндель. Плавное опускание рычага достигается благодаря масляному амортизатору 18, позволяющему регулировать скорость приложения основной нагрузки вращением штока 3. Соотношение плеч у грузового рычага 1:20 и поэтому действующий вес сменных грузов в 20 раз меньше их условного веса.

Рис.4. Приборы ТК-2 для измерения твердость по Роквеллу: 1 - качающая игла, обеспечивающая контакт рейки индикатора с рычагом; 2 - подвеска верхнего шпинделя; 3 - чехол для индентора; 4 - кольцо для перемещения шкалы индикатора; 5 - пусковая педаль; 6 -электромотор; 7 - редуктор; 8 - рукоятка для перемещения кулачков, задающих продолжительность испытания; 9 - шток, управляющий работой механизма нагружения.

Передача движения от шпинделя к стрелкам индентора 9 производится посредством рычага 7 с соотношением плеч 1:5. Призма шпинделя упирается на винт 6 на рычаге 7. С помощью винта 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Порядок работы на приборе

В зависимости от материала и формы образца выбирают и устанавливают соответствующий индентор, опорный столик и необходимую нагрузку. Укладывают образец на столик и вращением маховичка 11 плавно поднимают винт 17 до тех пор пока индентор не окажется вдавленным в образец предварительной нагрузкой Р0 = 10 кгс. Этот момент будет достигнут, когда маленькая стрелка на вспомогательном лимбе индикатора 9 совпадает с красной точкой на шкале. Затем, если в качестве индикатора используют алмазный конус (по шкале А и С), необходимо повернуть ободок индикатора, чтобы ноль черной шкалы совместился с большой стрелкой. Если испытание проводят по шкале В (индикатор - стальной шарик), большую стрелку устанавливают на деление 30 красной шкалы. После этого, слегка нажимают рукоятку 5 и рычаг с грузом в течение 3-6 с плавно опускается вниз, передавая на шпиндель основную нагрузку. Через 1-3 с после остановки большой стрелки снимают основную нагрузку, плавно возвращая рукоятку 5 в начальное положение, и читают число твердости с точностью до половины деления шкалы. На каждом образце твердость измеряют не менее чем в 3-5 точках, подсчитывают среднее значение. Более новая модификация твердомера Роквелла - прибор ТК-2 (рис.4) по принципу действия не отличается от ТК. Он снабжен электромеханическим приводом 6-7, который производит приложение, выдержку и снятие основной нагрузки.

Из рассмотренной методики определения твердости по Роквеллу видно, что это еще более условная характеристика, чем НВ. Наличие различных шкал твердости, определяемой без геометрического подобия отпечатков, условный и безразмерный численный результат испытания, сравнительно низкая чувствительность делают метод Роквелла лишь средством быстрого упрощенного технического контроля.

В заводских и лабораторных условиях его ценность велика именно благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

заводских и лабораторных условиях его ценность велика именно благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

Числа твердости, полученные разными методами статического вдавливания индентора, связаны между собой. Зная, например, значение твердости по Бринеллю, можно перевести его с некоторым приближением в число твердости по Роквеллу или по Виккерсу. Приближенный пересчет чисел твердости производят с помощью таблицы 2.

Твердость по Виккерсу

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-59) в поверхность образца вдавливают алмазный индентор в форме четырехгранной пирамиды с углом при вершине = 136°. После удаления нагрузки Р, действующей определенное время (10-15 с для черных или 30 с для цветных металлов), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV (записывается без размерности, например HV 230) определяют делением нагрузки в килограммах на площадь боковой поверхности полученного пирамидального отпечатка:

![]() ;МПа (3)

;МПа (3)

Таким образом, в результате испытания измеряют только диагональ восстановленного отпечатка. Зная использованную нагрузку, можно найти число твердости по специальным таблицам, составленным с использованием формулы (3).

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем в случае измерения твердости по Бринеллю. Образцы для замера твердости должны быть, как правило, отполированы и их поверхность свободна от наклепа.

Минимальная толщина испытуемого образца должна превышать диагональ отпечатка в 1,2 (для сталей) или в 1,5 раза (для цветных металлов и сплавов). Расстояние между центром отпечатка и краем образца или краем соседнего отпечатка принимают не менее 2,5 d. Обычно d

Т аблица 2

аблица 2

Таблица перевода чисел твердости

|

Твердость по Роквеллу |

Твердость по Виккерсу |

Твердость по Бринеллю |

Твердость по Роквеллу по шкале В |

Твердость по Бринеллю НВ |

|

|

по шкале С |

по шкале А |

||||

|

70 69 68 67 66 65 64 63 62 61 60 59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 42 40 38 36 34 32 30 28 26 24 22 20 |

86,5 86,0 85,5 85,0 81,5 84,0 83,5 83,0 82,5 81,5 81,0 80,5 80,0 79,5 79,0 78,5 78,0 77,5 77,0 76,5 76,0 75,5 74,5 74,0 73,5 73,0 72,5 71,5 70,5 — — — — |

1076 1004 942 894 854 820 789 763 739- 715 695 675 655 636 617 598 580 562 545 528 513 498 485 471 458 446 435 413 393 373 353 334 317 301 285 271 257 246 236 |

— — — — — — — — — — — 448 437 425 415 393 372 352 332 313 297 283 270 260 250 240 230 |

100 99 98 97 96 95 94 93 92 91 90 89 88 87 86 85 84 83 82 81 80 79 78 77 76 75 74 72 70 68 66 64 62 60 |

240 234 228 222 216 210 205 200 195 190 185 180 176 172 169 165 162 159 156 153 150 147 144 141 139 137 135 130 125 121 117 114 110 107 |

При грубой обработке образца это может вызывать большой разброс значений в разных точках образца по сравнению с разбросом НВ. Для получения достоверных средних значений HV приходится делать на каждом образце не менее 5-10 замеров.

Схема прибора марки ТП для измерения твердости по Виккерсу показана на рис. 5.

П

рибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах 11 рычаг 12 (с отношением плеч 1:25) и промежуточный шпиндель 9, постоянно прижатый двумя пружинами к призме рычага. В спокойном состоянии рычаг 12 опирается на штырь 13. На данном плече рычага имеется подвеска 14 для установки сменных грузов 15. Рычаг с подвеской без сменных грузов дает минимальную нагрузку 5 кгс. Шпиндель 8 с индентором и измерительный микроскоп 10 смонтированы на поворотной головке. Ее поворот производится рукояткой 7. После установки образца на стол твердомера совмещают перекрестие окуляра микроскопа с тем местом на образце, твердость которого необходимо измерить. Наводка на резкость производится перемещением подъемного винта 4 маховичком 3. Затем рукояткой 7 поворотную головку устанавливают так, чтобы индентор оказался над образцом. При этом ось шпинделя 8 совмещается с осью промежуточного шпинделя 9. Подъемный винт 4 поднимают вверх до упора в торец защитного колпачка индентора.

рибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах 11 рычаг 12 (с отношением плеч 1:25) и промежуточный шпиндель 9, постоянно прижатый двумя пружинами к призме рычага. В спокойном состоянии рычаг 12 опирается на штырь 13. На данном плече рычага имеется подвеска 14 для установки сменных грузов 15. Рычаг с подвеской без сменных грузов дает минимальную нагрузку 5 кгс. Шпиндель 8 с индентором и измерительный микроскоп 10 смонтированы на поворотной головке. Ее поворот производится рукояткой 7. После установки образца на стол твердомера совмещают перекрестие окуляра микроскопа с тем местом на образце, твердость которого необходимо измерить. Наводка на резкость производится перемещением подъемного винта 4 маховичком 3. Затем рукояткой 7 поворотную головку устанавливают так, чтобы индентор оказался над образцом. При этом ось шпинделя 8 совмещается с осью промежуточного шпинделя 9. Подъемный винт 4 поднимают вверх до упора в торец защитного колпачка индентора.

Рис. 5. Схема прибора ТП для определения твердости по Виккерсу

Затем с помощью рукоятки 23 вводится механизм грузового привода и производится его включение нажатием на педаль 2. При этом ломаный рычаг 17 выводит из мертвого положения и пустотельный шпиндель 16 связанный с маслинным амортизатором 19, опускается вниз. Движение поршня амортизатора с укрепленным на нем грузом 20 вызывает опускание подъемного штыря 13, на котором лежит грузовой рычаг прибора.

После того, как штырь опустится, рычаги 21, 22 вновь поднимут его, снимая, таким образом, приложенную нагрузку. Продолжительность выдержки под нагрузкой регулируется в пределах 10-30 с винтом 18 на крыше масляного амортизатора. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку вновь переводят в такое положение, чтобы полученный отпечаток оказался в поле зрения микроскопа. Затем с помощью барабанчика окуляр -микрометра производят замер длины диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ. Величина HV тоже является усредненным условным напряжением в зоне контакта индентор - образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине. Это обусловлено равенством угла при вершине пирамиды, угла между касательными к шарику. Для случая "идеального" отпечатка с d = 0,375 D. Однако HBHV только до НВ = 400 - 450. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика.

Порядок выполнения работы

1. Ознакомиться с методиками измерения твердости металлов по Бринеллю, Роквеллу, Виккерсу.

2. Измерить твердость трех образцов по Бринеллю, Роквеллу, Виккерсу.

3. С помощью таблицы 2 найти соотношение между показателями твердости по Бринеллю, Роквеллу, Виккерсу.

4. Найденные показатели твердости занести в таблицу отчета по работе.

Контрольные вопросы

1. Что такое твердость?

2. Как определяется твердость?

3. В чем преимущество определения предела прочности материала, исходя из определения твердости, перед непосредственным измерением прочности при растяжении?

4. Как производится испытание на твердость по Бринеллю?

5. Что такое число твердости по Бринеллю, и какова его размерность?

6. Чем и как измеряется диаметр отпечатка?

7. Какова связь между диаметром отпечатка и числом твердости по Бринеллю?

8. Как выбрать диаметр шарика и величину нагрузки при испытаниях на твердость по Бринеллю?

9. Как производится испытание на твердость по Роквеллу?

10. В зависимости от чего выбирается форма вдавливаемого тела при испытаниях на твердость по Роквеллу?

11. Опишите порядок испытания твердости по Роквеллу.

12. Опишите порядок испытания твердости по Виккерсу.

13. Сравнить методы измерения твердости по Бринеллю и Роквеллу, их достоинства и недостатки.

ЛАБОРАТОРНАЯ РАБОТА №2

StudFiles.ru

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МАТЕРИАЛОВ

Цель работы: Изучение методик и приобретение навыков определения твердости материалов.

Задача: Проведение испытаний на образцах различных конструкционных материалов и определение показателей их твердости заданными методами.

Материальное обеспечение

Оборудование: Твердомер Бринелля, твердомер Роквелла, отсчетный микроскоп, штангенциркуль.

Материалы: образцы металлов с различной твердостью.

Общие положения

Под твердостью понимается свойство поверхностного слоя материала сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) определенной формы и размеров.

Испытания на твердость отличаются простотой, высокой производительностью, отсутствием разрушения образца, возможностью оценки свойств поверхностных слоев на малой площади, легко устанавливаемой связью результатов с данными других испытаний.

В зависимости от скорости приложения нагрузки способы определения твердости делят на статические и динамические, по способу приложения нагрузки - на методы вдавливания, царапания и удара, а по времени выдержки под нагрузкой - на кратковременные и длительные. Наибольшее распространение получили методы, в которых используется принцип статического вдавливания индентора нормально поверхности образца с кратковременным (10-30 с) приложением нагрузки при комнатной температуре.

При испытании на твердость очень важно правильно подготовить поверхностный слой образца, все поверхностные дефекты (окалина, выбоины, вмятины, грубые риски и т.д.) должны быть удалены. Чем меньше глубина вдавливания индентора, тем выше требуется чистота испытуемой поверхности, тем более жесткие требования к технологии подготовки образцов.

Нагрузка прилагается по оси вдавливаемого индентора перпендикулярно к испытуемой поверхности, для чего эта поверхность должна быть строго параллельна опорной поверхности прибора. Неплоские образцы крепят на специальных опорных столиках, входящих в комплект твердомеров.

Определяя твердость всеми методами (кроме метода измерения микротвердости) измеряют суммарное сопротивление металла внедрению в него индентора, усредняющее твердость всех имеющихся структурных составляющих. Поэтому получающийся отпечаток должен быть по размерам значительно большим размеров зерен отдельных структурных составляющих испытуемого металла. Неизбежные различия в структуре различных участков образца приводят к разбросу получаемых значений твердости, который тем больше, чем меньше размер отпечатка.

Определение твердости по методу Бринелля

При стандартном (ГОСТ 9012-59) измерении твердости по Бринеллю стальной шарик диаметром D вдавливают в испытуемой образец под приложенной определенное время нагрузкой Р, после снятия нагрузки измеряют диаметр оставшегося на поверхности отпечатка (рис.1).

Рис.1. Схема измерения

твердости по методу Бринелля:

Р - нагрузка в Н (кгс); D - диаметр шарика, мм; d - диметр отпечатка, мм

Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором. Число твердости по Бринеллю (НВ) есть отношение нагрузки Р, действующей на шаровой индентор диаметром D, к площади F шаровой поверхности отпечатка:

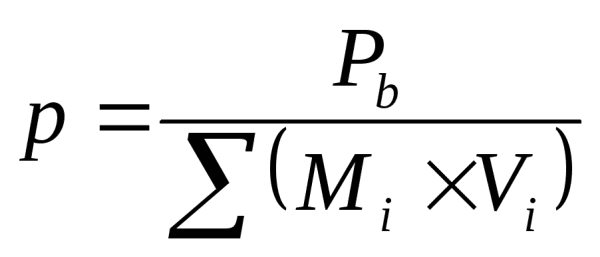

, (1)

, (1)

, (2)

, (2)

Отношение d/D поддерживают в пределах 0,2-0,6. Для получения отпечатка оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. Рекомендуемые нагрузки и диаметры шариков для определения НВ различных металлических материалов с учетом ГОСТ 9012-59 приведены в таблице 1.

Рекомендуемое время выдержки образца под нагрузкой для сталей 10 с, для цветных металлов и сплавов 30 с (при P/D2=10 и 30) или 60 с (при P/D2=2,5). Зная заданные при испытании Р или D и измерив с помощью отсчетного микроскопа d, находят число твердости НВ по стандартным таблицам.

При использовании шаровых инденторов диаметрами 2,5; 5 и 10 мм, выполняемых из сталей с твердостью не менее 8500 МПа, можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик-индентор остаточно деформируется на величину, превышающую стандартизованный допуск, и показания твердости искажаются.

Таблица 1

Нагрузки (Р) и диаметры (D) шариков, рекомендуемые

для испытаний твердости по Бринеллю

|

Значения Р при D, Н | Примечание | ||

| D=10 мм | D=5 мм | D=2,5 мм | ||

| 30 000 | 1 500 | 1 875 | Материалы с НВ 130-450 (стали, чугуны, высокопрочные сплавы на основе титана, никеля, меди, алюминия) | |

| 10 000 | 2 500 | Материалы с НВ 35-130 (алюминиевые сплавы, латуни, бронзы) | ||

| 5 000 | 1 250 | 312,5 | Алюминий, магний, цинк, латуни | |

| 2,5 | 2 500 | 156,25 | Подшипниковые сплавы | |

| 1,25 | 1 250 | 312,5 | 78,125 | Свинец, олово, припои |

| 0,5 | 31,25 | Мягкие металлы при повышенных температурах |

Величина НВ остается основной характеристикой твердости при статическом вдавливании шарового индентора. Для достаточно пластичных материалов ее физический смысл соответствует условному пределу прочности при растяжении. Для многих металлов и сплавов существует линейная связь между НВ и sв, т.е. sв=х×НВ, где х - коэффициент пропорциональности, зависящий от степени равномерной деформации и упругих констант материала (табл.2).

Таблица 2

Значения коэффициента "х" для различных материалов

| Материал | d/D | x |

| Чугуны | 0,4 | 0,15 |

| Литейные алюминиевые сплавы | 0,45 | 0,25 |

| Деформируемые литейные сплавы | 0,4 | 0,38 |

| Титановые сплавы | 0,4 | 0,3 |

| Высокопрочные сплавы | 0,33 | |

| Малоуглеродистые стали | 0,45 | 0,33 |

| Аустенитные стали и латуни | 0,4 | 0,45 |

У малопластичных металлов и сплавов корреляция НВ и sв может отсутствовать: высокая твердость часто сочетается с низким пределом прочности. Это вполне естественно, если учесть совершенно разный физический смысл этих характеристик для хрупких материалов. Предел прочности таких материалов близок к истинному сопротивлению разрушению, а НВ остается критерием сопротивляемости значительной пластической деформации в условиях более мягкой схемы напряженного состояния.

Для измерения твердости по методу Бринелля используют специальные приборы типа ТШ, принципиальная схема которого приведена на рис.2.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные опорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров (см.табл.3). Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 Н для устранения смещений образца во время испытаний. Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 625 до 30 000 Н (см.табл.3). Вращение вала электродвигателя 21 посредством червячной передачи сообщается шатуну 19, он опускается, и нагрузка передается на шпиндель прибора.

Рис.2. Схема прибора ТШ-2 для определения твердости

по Бринеллю:

1 - маховик; 2 - подъемный винт;

3 - шкала для задания времени выдержки под нагрузкой; 4 - кнопка-выключатель; 5 - опорный столик;

6 - шпиндель для индикатора;

7 - упорный чехол; 8 - втулка;

9 - пружина; 10 - шпиндель;

11 - сигнальная лампа; 12, 15 - рыча-ги; 13 - серьга; 14 - микропереклю-чатель; 16 - вилка; 17 - шатун;

18 - грузы; 19 - кривошип; 20 - ре-дуктор; 21 - электродвигатель

Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель и электродвигатель начинает вращаться в обратную сторону, шатун поднимается, и нагрузка снимается со шпинделя. По возращению шатуна в исходное положение электродвигатель автоматически выключается.

Порядок выполнения работы

1. По данному методическому пособию изучается методика определения твердости и производится знакомство с используемым оборудованием.

2. По материалу образца согласно ГОСТ 9012-59 из табл.1 выбирается диаметр шарика-индентора и коэффициент K (отношение нагрузки к квадрату диаметра шарика-индентора).

3. Производится проверка на минимальную толщину испытуемого образца (см.табл.3). При несоответствии меняются диаметр шарика и нагрузка.

4. Устанавливаются выбранные индентор и нагрузка.

5. Производится вдавливание шарика в испытуемый образец.

6. С помощью отсчетного микроскопа МПБ-2 определяется диаметр отпечатка.

7. По формулам 1 и 2 или из таблиц определяется значение твердости.

Таблица 3

Минимальная толщина испытуемого образца, мм

| Твердость по Бринеллю | Диаметр шарика D, мм | |||||||||

| 2,5 | ||||||||||

| Испытательная нагрузка Р, Н (кгс) | ||||||||||

| (3000) | (1500) | (1000) | (500) | (750) | (250) | (125) | (187,5) | 612,9 (62,5) | (31,2) | |

| – | – | 6,4 | – | 3,2 | – | 1,6 | ||||

| – | 6,4 | 3,2 | – | 3,2 | 1,6 | – | 1,6 | 0,8 | ||

| – | 6,4 | 4,2 | 2,1 | – | 2,1 | 1,0 | – | 1,0 | 0,5 | |

| – | 4,2 | 3,2 | 1,6 | – | 1,6 | 0,8 | – | 0,8 | 0,4 | |

| – | 3,8 | 2,6 | 1,3 | – | 1,3 | 0,7 | – | 0,7 | 0,3 | |

| 6,4 | 3,2 | 2,1 | 1,1 | 3,2 | 1,1 | 0,6 | 1,6 | 0,6 | 0,13 | |

| 5,1 | 2,6 | 1,7 | 0,9 | 2,6 | 0,9 | 0,4 | 1,3 | 0,5 | 0,2 | |

| 3,8 | 1,9 | 1,2 | – | 1,9 | 0,7 | – | 1,0 | 0,4 | – | |

| 2,6 | 1,2 | 0,9 | – | 1,3 | 0,4 | – | 0,7 | 0,2 | – | |

| 1,9 | 0,9 | – | 1,0 | – | 0,5 | – |

8. Полученные в результате испытаний значения твердости оформляются в виде табл.4

Таблица 4

Результаты замеров твердости

| № | Материал |  , кгс/мм2 , кгс/мм2 |

D, мм | Р, кгс | время выдержки под нагрузкой, с | толщина образца, мм | min допустимая толщина образца, мм | dср отпечатка, мм | НВ | sв |

Определение твердости по методу Роквелла

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120° (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р=Р0+Р1, где Р1 - основная нагрузка. Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120° (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р=Р0+Р1, где Р1 - основная нагрузка. Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

Рис.3. Схема измерения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0=100 Н, которая не снимается до конца испытания, что позволяет повысить точность испытаний, т.к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р=Р0+Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

Твердомер Роквелла автоматически показывает значения числа твердости в условных единицах по одной из трех шкал - А, В и С и соответственно они обозначаются как HRA, HRB и HRC. Выбор шкалы производится по предварительно известной твердости материала по Бринеллю из табл.5. Если сведений о твердости материала образца нет, то после ориентировочных замеров необходимо обратиться к табл.5 и затем произвести окончательные замеры твердости.

Таблица 5

| Примерная твердость по Бринеллю | Шкала Роквелла | Тип индентора | Общая нагрузка | Допускаемые величины твердости по шкале |

| Н | кгс | |||

| Менее 228 | Шкала В (красная) | стальной шарик | 25-100 | |

| 229-682 | Шкала С (черная) | алмазный конус | 22-68 | |

| 363-720 | Шкала А (черная) | алмазный конус | 70-85 |

Существенное значение имеет толщина испытуемого образца. После замера твердости на обратной стороне образца не должно быть следов отпечатка. В табл.6 даны минимальные толщины образцов в зависимости от ожидаемой твердости.

Таблица 6

| Шкала | Число твердости по Роквеллу | Минимальная толщина образца, мм |

| А | 0,7 | |

| 0,5 | ||

| 0,4 | ||

| В | 2,0 | |

| 1,9 | ||

| 1,7 | ||

| 1,5 | ||

| 1,3 | ||

| 1,2 | ||

| 1,0 | ||

| 0,8 | ||

| 0,7 | ||

| С | 1,5 | |

| 1,3 | ||

| 41,5 | 1,2 | |

| 51,5 | 1,0 | |

| 0,8 | ||

| 0,7 |

Во всех случаях измерений значение предварительной нагрузки постоянно и равно Р0=100 Н.

Число твердости выражается формулами:

, (3)

, (3)

, (4)

, (4)

где  (0,002 - цена деления шкалы индикатора твердомера Роквелла).

(0,002 - цена деления шкалы индикатора твердомера Роквелла).

Таким образом, единица твердости по Роквеллу безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны. На рис.4 приведена схема прибора типа ТК.

На станине 14 с одной стороны расположены две стойки 16, которые поддерживают поперечину 1. С другой стороны в направляющей втулке 13 со шпонкой 12 помещен подъемный винт 17, на котором устанавливают в зависимости от формы образца различные опорные столики 21-23 и 10. Винт со столиком и образцом поднимают вращением маховичка 11. Предварительную нагрузку к образцу прикладывают цилиндрической пружиной 19, действующей непосредственно на шпиндель 20. Грузовой рычаг второго рода 4, расположенный на поперечине 1, имеет опоры на призме 8. К длинному плечу рычага подвешивают грузы 15. В нерабочем положении прибора рычаг опирается на подвеску 2 и нагрузка на шпиндель не действует.

Для приложения основной нагрузки освобождают рукоятку 5. При этом подвеска 2 вместе с рычагом 4 плавно опускается и последний действует на шпиндель. Рычаг опускается плавно благодаря масляному амортизатору 18, позволяющему регулировать скорость приложения основной нагрузки вращением штока 3. Соотношение плеч у грузового рычага 1:20 и поэтому действительный вес сменных грузов в 20 раз меньше их условного веса.

Движение от шпинделя к стрелкам индикатора 9 передается рычагом 7 с соотношением плеч 1:5. Призма шпинделя упирается в винт 6 на рычажке. Винтом 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Из рассмотренной методики определения твердости по Роквеллу видно, что это еще более условная характеристика, чем НВ. Наличие различных шкал твердости, определяемое без геометрического подобия отпечатков, условный и безразмерный численный результат испытания, сравнительно низкая чувствительность делают метод Роквелла лишь средством упрощенного технического контроля. В заводских условиях его ценность велика благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора, возможности полной автоматизации испытания.

Порядок проведения работы

1. По данному методическому пособию изучается методика определения твердости и производится знакомство с используемым оборудованием.

2. По материалу образца с указанием ориентировочной твердости по Бринеллю из табл.5 выбирается шкала.

3. По табл.6 уточняется толщина образца.

4. Перед началом проведения измерений проверяется исправность оборудования.

5. Проводятся измерения твердости и результаты оформляются в виде табл.7.

Таблица 7

Результаты замеров твердости

| № | Материал | Тип шкалы | Тип индентора | Нагрузка, кгс | Твердость |

Рис.4. Схема прибора типа ТК для измерения твердости по Роквеллу:

1 - поперечина; 2 - подвеска; 3 - щиток; 4 - рычаг; 5 - рукоятка; 6 - винт;

7 - рычаг; 8 - призма; 9 - индикатор; 10, 21, 22, 23 - столики опорные; 11 - маховичок; 12 - шпонка; 13 - втулка направляющая; 14 - станина; 15 - грузы;

16 - стойка; 17 - винт подъемный; 18 - амортизатор масляный; 19 - пружина; 20 - шпиндель

Определение твердости по методу Виккерса

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливается алмазный индентор в форме четырехгранной пирамиды с углом при вершине a»136°. После удаления нагрузки

P (10¸1000 Н), действовавшей определенное время (10-15 с), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV определяют по формуле:

(5)

(5)

где Р - нагрузка в кгс, d - длина диагонали отпечатка в мм.

Число твердости записывается без единиц измерения, например 230 HV. Если число твердости выражают в МПа, то после него указывают единицу измерения, например HV=3200 МПа.

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем при измерении твердости по Бринеллю. Образцы, как правило, полируют, с поверхности снимается наклеп.

Измерения осуществляют на приборах марки ТП, принципиальная схема которого приведена на рис.5. Прибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах рычаг. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

Рис.5. Схема прибора ТП для определения твердости по Виккерсу:

1 - станина; 2 - педаль грузового привода; 3 - маховичок; 4 - винт подъемный; 5 - столик опорный;

6 - индентор; 7 - рукоятка; 8 - шпин-дель; 9 - шпиндель промежуточный; 10 - микроскоп измерительный;

11 - призма; 12 - рычаг; 13 - штырь; 14 - подвеска; 15 - грузы сменные; 16 - шпиндель пустотелый; 17 - ры-чаг ломанный; 18 - винт регулиро-вочный; 19 - амортизатор масляный; 20 - груз; 21 и 22 - рычаги; 23 - руко-ятка

После установки образца на столик 5 совмещают перекрестие окуляра микроскопа 10 с тем местом на образце, твердость которого необходимо измерить. Наводят на резкость, устанавливают индентор над образцом, включают механизм грузового привода. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку переводят в такое положение, чтобы полученный отпечаток вновь был виден в микроскоп. Затем с помощью барабанчика окуляр-микрометра замеряют длину диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта индентор - образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине только до 400-450 НV. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода - геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

Определение микротвердости

Метод определения микротвердости предназначен для оценки твердости очень малых (микроскопических) объемов материалов. Его применяют для измерения твердости мелких деталей, тонкой проволоки или ленты, тонких поверхностных слоев, покрытий и т.д. Главное назначение - оценка твердости отдельных фаз или структурных составляющих сплавов, а также разницы в твердости отдельных участков этих составляющих.

При стандартном методе измерения микротвердости (ГОСТ 9450-76) используют чаще всего, как и в случае определения твердости по Виккерсу, правильную четырехгранную алмазную пирамиду с углом при вершине 136°. Эта пирамида плавно вдавливается в образец при нагрузках 0,05-5 Н. Число микротвердости Нm, МПа, определяется по формуле:

Нm  , (6)

, (6)

где Р - нагрузка, Н; d - диагональ отпечатка, обычно 7-50 мкм; d2/1,854 - площадь боковой поверхности полученного пирамидального отпечатка.

Число микротвердости, МПа, записывают без единицы измерения, например Нm - 1050.

Микротвердость массивных образцов измеряют на металлографических шлифах, приготовленных специальным образом. Глубина вдавливания индентора при определении микротвердости (d/7) составляет несколько микрометров и соизмерима с глубиной получаемого в результате механической шлифовки и полировки наклепанного поверхностного слоя. Поэтому методика удаления этого слоя, проводимая по одному из трех методов (электрополировка, отжиг готовых шлифов в вакууме или инертной атмосфере и глубокое химическое травление), имеет особенно важное значение.

Для определения микротвердости применяют серийно выпускаемый прибор марки ПМТ-3 (рис.6, а). На чугунном основании 1 закреплена колонна 3 с резьбой, а на ней - кронштейн с микроскопом и нагружающим устройством. Для установки кронштейна на требуемой высоте служат гайка 4 и стопорный винт. Микроскоп состоит из тубуса 8, окуляр-микрометра 7, сменного объектива 10 (40- или 8-кратного) и осветительного устройства 9. Для грубой наводки на резкость микроскоп можно перемещать по высоте относительно кронштейна винтом 6, связанным с реечным устройством. Прежде чем вращать винт 6, необходимо ослабить винт, расположенный на правой части кронштейна. Для тонкой наводки на резкость микроскоп перемещают в вертикальном направлении вращением микрометрического винта 5. К нижней части тубуса микроскопа прикреплен механизм нагружения 14 (рис.6, б). Грузики в виде дисков с прорезями надевают на стержень 17, в нижнем конце которого крепится оправка с алмазным индентором 16. Стержень подвешен к кронштейну на двух плоских пружинах 20 и 21. При повороте рукоятки 18 на себя стержень 17 освобождается и перемещается под действием грузов вниз, вдавливая индентор в поверхность образца.

На основании прибора установлен предметный столик 11, который может перемещаться в двух взаимно перпендикулярных направлениях при помощи микрометрических винтов 12 и 13. Кроме того, столик можно поворачивать рукояткой 2 вокруг своей оси на 180°. Для нанесения отпечатка испытуемый образец устанавливают под микроскопом и выбирают на нем место, в котором необходимо измерить микротвердость. Затем перемещают образец так, чтобы выбранное место оказалось под острием алмазной пирамиды (поворотом предметного столика на 180° до упора). После вдавливания индентора и снятия нагрузки с образца последний вновь переводят под микроскоп и измеряют длину диагонали отпечатка.

Для обеспечения точного замера микротвердости прибор должен быть тщательно юстирован. Задача юстировки - точное совмещение оптической оси с осью нагружения при повороте предметного столика на 180°. Иными словами, необходимо добиться, чтобы отпечаток наносился именно на том месте, которое было выбрано под микроскопом. Центрирующее устройство, позволяющее перемещать объектив в горизонтальной плоскости, приводится в действие винтами 15 (см. рис.6, а). Вторая задача юстировки - правильная установка по высоте механизма нагружения. При этом острие алмаза (см. рис.6, б) должно касаться поверхности образца, а микроскоп сфокусирован на эту поверхность. Юстировка по высоте осуществляется гайкой 19. Необходимо добиться такого положения, чтобы без нагрузки на поверхности шлифа из какого-нибудь мягкого металла (например, алюминия или олова) не появлялось отпечатка, а при нагрузке 0,005 Н появился бы очень маленький отпечаток. Юстировку по высоте можно проводить на эталоне с точно известной твердостью (например, на кристалле NаСl). Поднимая или опуская нагружающий механизм, необходимо добиться получения отпечатка с такой диагональю, которая бы соответствовала микротвердости эталона.

Фактически метод микротвердости - это разновидность метода Виккерса и отличается от него только использованием меньших нагрузок и соответственно меньшим размером отпечатка, поэтому физический смысл числа микротвердости аналогичен НV.

Требования к отчету

1. Отчет выполняется на листах белой бумаги форматом А4 (297´210 мм) с рамкой и соответствующими штампами.

2. В водной части указываются: цель работы, применяемое оборудование, краткие теоретические сведения по теме.

3. Приводятся сведения по выполнению указаний методики: обоснования выбора вида индентора, шкалы, нагрузки и т.д.

4. Приводятся результаты замеров в виде таблиц и краткие выводы.

5. Приводится список использованной литературы.

Рис.6. Прибор ПМТ-3 для измерения микротвердости:

1 - станина; 2 - рукоятка; 3 - колонна; 4 - гайка; 5 - микрометрический винт;

6 - винт реечный; 7 - окуляр-микрометр; 8 - тубус; 9 - осветительное устройство; 10 - сменный объектив; 11 - предметный столик; 12, 13 - микрометрические винты; 14 - механизм нагружения; 15 - винты центровочные; 16 - оправка; 17 - стержень; 18 - рукоятка поворотная; 19 - гайка; 20, 21 - плоские пружины

Контрольные вопросы

1. Что понимают под твердостью материала.

2. Назвать достоинства испытаний на твердость.

3. Назвать основные способы определения твердости материалов.

4. Что такое индентор, из каких материалов они выполняются.

5. Назвать требования, предъявляемые к испытуемой поверхности образца и к его толщине.

studopedia.ru

Читайте также

![Базисно индексный метод определения сметной стоимости Базисно индексный метод определения сметной стоимости]() Базисно индексный метод определения сметной стоимости

Базисно индексный метод определения сметной стоимости![Методы определения предполагаемой массы плода Методы определения предполагаемой массы плода]() Методы определения предполагаемой массы плода

Методы определения предполагаемой массы плода![Методы определения твердости Методы определения твердости]() Методы определения твердости

Методы определения твердости![Методы определения возраста горных пород Методы определения возраста горных пород]() Методы определения возраста горных пород

Методы определения возраста горных пород![Методы определения цен Методы определения цен]() Методы определения цен

Методы определения цен![Методы определения основного обмена Методы определения основного обмена]() Методы определения основного обмена

Методы определения основного обмена![Акт определение Акт определение]() Акт определение

Акт определение![Болезнь определение Болезнь определение]() Болезнь определение

Болезнь определение![Дайте определение понятию авария Дайте определение понятию авария]() Дайте определение понятию авария

Дайте определение понятию авария![Груз определение Груз определение]() Груз определение

Груз определение![Гражданское право определение Гражданское право определение]() Гражданское право определение

Гражданское право определение![Генетическое определение пола кратко Генетическое определение пола кратко]() Генетическое определение пола кратко

Генетическое определение пола кратко

Базисно индексный метод определения сметной стоимости

Базисно индексный метод определения сметной стоимости Методы определения предполагаемой массы плода

Методы определения предполагаемой массы плода Методы определения твердости

Методы определения твердости Методы определения возраста горных пород

Методы определения возраста горных пород Методы определения цен

Методы определения цен Методы определения основного обмена

Методы определения основного обмена Акт определение

Акт определение Болезнь определение

Болезнь определение Дайте определение понятию авария

Дайте определение понятию авария Груз определение

Груз определение Гражданское право определение

Гражданское право определение Генетическое определение пола кратко

Генетическое определение пола кратко