Прочность

Прочность деревянного кузова DKW F8, 1939. На едущем автомобиле стоят не менее 28 человек

Прочность деревянного кузова DKW F8, 1939. На едущем автомобиле стоят не менее 28 человек

Про́чность (в физике и материаловедении) — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил.

Свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

Классификация

Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

Для конструкций различают общую прочность — способность всей конструкции выдерживать нагрузки без разрушения, и местную — та же способность отдельных узлов, деталей, соединений.

Количественное рассмотрение

В настоящее время при расчёте на прочность используют как расчёт по допускаемым напряжениям, так и расчёт по допускаемому числу циклов нагружения. Основные неравенства расчёта по допускаемым напряжениям:

σ m a x ⩽ [ σ ] , τ m a x ⩽ [ τ ] , {\displaystyle \sigma _{max}\leqslant [\sigma ],\quad \tau _{max}\leqslant [\tau ],}

где

- σ m a x {\displaystyle \sigma _{max}} и τ m a x {\displaystyle \tau _{max}} — наибольшие расчётные нормальное и касательное напряжения, соответственно;

- [ σ ] {\displaystyle [\sigma ]} и [ τ ] {\displaystyle [\tau ]} — допускаемые нормальное и касательное напряжения, безопасные для прочности детали.

Прикладное применение

Обеспечение прочности машин, аппаратов и конструкций осуществляется следующим образом. На стадии их проектирования производится расчётная или экспериментальная оценка возможности развития в несущих элементах проектируемых конструкций процессов разрушений различных типов: усталостного, хрупкого, квазистатического, разрушения вследствие ползучести материала, коррозии, износа в процессе эксплуатации и т. п. При этом должны быть рассмотрены все возможные в условиях эксплуатации конструкции, известные на данный момент механизмы разрушения материала, из которого выполнены её несущие элементы. Для вновь создаваемого класса машин или аппаратов указанные механизмы разрушения выявляются на стадии научно-исследовательского цикла проектирования. С каждым из таких механизмов разрушения связывается определённый критерий прочности — та или иная характеристика физического состояния материала элементов машин и аппаратов, определяемая расчётным или экспериментальным путём. Для каждого из критериев прочности материала конструкции экспериментально устанавливаются его предельные значения. По предельным значениям далее определяются допускаемые значения этих критериев. Последние определяются, как правило, путём деления предельных значений критерия прочности на соответствующий коэффициент запаса прочности. Значения коэффициентов запаса прочности назначаются на основе опыта эксплуатации с учётом степени ответственности проектируемой конструкции, расчётного срока её эксплуатации и возможных последствий её разрушения.

Значения коэффициентов запаса прочности для различных механизмов разрушения различны. При расчёте по допускаемым напряжениям они изменяются, как правило, в диапазоне значений от 1,05 (при обеспечении прочности элементов летательных аппаратов, имеющих краткий жизненный цикл и не предназначенных для транспортировки людей) до 6 (при обеспечении прочности тросов, используемых в конструкциях пассажирских лифтов). При расчёте по допускаемому числу циклов нагружения могут использоваться существенно большие значения этих коэффициентов. Расчёт наиболее ответственных и энергонасыщенных конструкций машин и аппаратов регламентируется отраслевыми нормами и стандартами. По мере накопления опыта эксплуатации, развития методов исследования физического состояния конструкций и совершенствования методов обеспечения прочности эти нормы и стандарты периодически пересматриваются.

Разрушения

Хрупкое и вязкое разрушение имеют разные виды разрушенной поверхности. Характер дефектов дает понятие, какого рода разрушение имеет место. При хрупком разрушении поверхность надломлена. При вязком разрушении поверхность натянута (вяжет разрушение).

Вязкость разрушения — это относительное повышение растягивающих напряжений в устье трещины при переходе её от стабильной к нестабильной стадии роста.[1]

Вязкость разрушения тесно связана с показателями прочности материала. Увеличение прочности сопровождается снижением пластичности и вязкости разрушения. Это объясняется тем, что у высокопрочных материалов мала энергия, поглощаемая при разрушении, уровень которой определяется величиной пластической деформации у вершины трещины. Для высокопрочных материалов эффект увеличения прочности существенно перекрывается снижением пластичности, в результате чего вязкость разрушения уменьшается. Материалы средней и низкой прочности при комнатной температуре обычно имеют более высокие значения, чем высокопрочные. С понижением температуры прочность растет и при определённых условиях поведение материала средней и низкой прочности становится таким же, как у высокопрочного материала при комнатной температуре. При низких температурах испытание вязкости разрушения можно проводить на образцах меньших размеров.

Современные методы расчета

Для расчёта напряженно-деформируемого состояния конструкции и определения её прочности применяются современные наукоемкие технологии — системы компьютерного инженерного анализа, основанные на применении сеточных методов решения задач математической физики. В настоящее время одним из наиболее эффективных и универсальных методов этого класса является метод конечных элементов (МКЭ).

Наиболее распространённые системы КЭ анализа:

ANSYS — универсальная система КЭ анализа с встроенным пре-/постпроцессором;

MSC.Nastran — универсальная система КЭ анализа с пре-/постпроцессором;

ABAQUS — универсальная система КЭ анализа с встроенным пре-/постпроцессором;

NEiNastran — универсальная система КЭ анализа с пре-/постпроцессором FEMAP;

NX Nastran — универсальная система КЭ анализа с пре-/постпроцессором FEMAP.

ru.wikipedia.org

3.3. Определение предела прочности при сжатии

Прочность строительных материалов характеризуется пределом прочности. Пределом прочности называется напряжение, соответствующее нагрузке, вызывающей разрушение образца материала. Предел прочности при сжатии для различных материалов колеблется от 0,5 до 1000 МПа и более и определяется по формуле:

![]() ,

,

где Рразр – разрушающая сжимающая сила, кгс; F – первоначальная площадь образца, см2.

Различают разрушающие и неразрушающие методы определения прочности строительных материалов.

3.3.1 Разрушающие методы определения прочности строительных материалов.

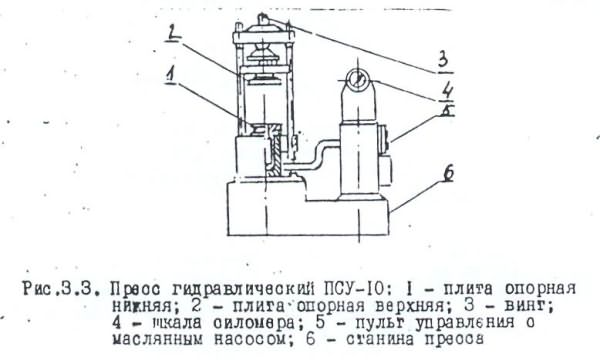

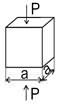

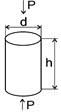

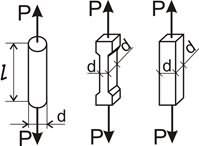

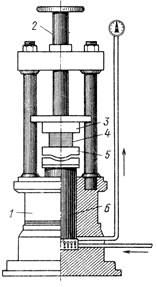

Разрушающим методом определение прочности при сжатии является испытание образцов на механических или гидравлических прессах (рис. 3.3). Для этой цели применяют образцы в форме кубов, цилиндров, призм. Учитывая, что на показания пресса оказывают влияния форма, размеры образца, характер его поверхности, скорость приложения нагрузки и другие факторы, необходимо придерживаться стандартных метолов испытания, установленных для данного материала. Мощность пресса должна не менее чем в 1,25 раза превышать разрушающую нагрузку на образец. Недостатки метода: громоздкость пресса, необходимость силовой электроэнергии, разрушение образцов, а не материала продукции (между ними может быть существенная разница).

Приборы и материалы: пресс гидравлический, образец строительного материала, линейка мерная.

Ход работы

Образцы перед испытанием осматривают и измеряют. Они должны иметь правильную геометрическую форму и параллельные противоположные грани. Рабочая площадь сечения образца F, см2, определяется как среднее арифметическое площадей обеих опорных граней с округлением до 0,1 см2.

Образец устанавливают одной из ранее отмеченных граней на нижнюю опорную плиту пресса так, чтобы оси образца и плиты совпадали. Возрастание нагрузки на образец должно происходить плавно и со скоростью, предусмотренной стандартом применительно к типу пресса и размерами образцов. Количество образцов должно быть не менее трех. Полученные результаты заносят в табл. 3.3.

3.3.1.а. Определение коэффициента размягчения

Коэффициентом размягчения называется отношение прочности насыщенного водой материала к его прочности в сухом состоянии. Этот коэффициент характеризует водостойкость материала и изменяется в пределах 0…1. Для строительных конструкций, находящихся в воде или эксплуатирующихся в местах постоянного увлажнения, нельзя применять материалы с коэффициентом размягчения менее 0,8, для стеновых материалов – менее 0,6.

Коэффициент размягчения:

![]() ,

,

где Rнас, Rсух – предел прочности при сжатии образцов соответственно в насыщенном водой и сухом состоянии, МПа.

3.3.2. Неразрушающие методы определения прочности строительных материалов.

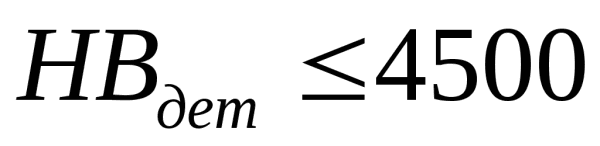

Неразрушающие методы оценки прочности строительных материалов подразделяются на механические и физические. Они основаны на зависимости прочности материала от какой-либо другой физико-механической характеристики материала ![]() .

.

3.3.2.а. Механические неразрушающие методы определения прочности материала.

Механические неразрушающие методы основаны на измерениях:

а) величины отпечатка штампов на бетоне, получаемых от вдавливания штампов с помощью специальных приборов (штамп Хайдукова Г., молоток Физделя И.А. и др.);

б) отношения величины отпечатков, полученных при вдавливании ударника в поверхность бетона и отпечатка на эталоне (молоток Макарова К.П., Польди и др.);

в) величины упругого отскока (пистолет Борового С.Н., склерометр Шмидта);

г) прочности бетона методом стрельбы (метод Скрамтаева В.Г. – стрельба из нагана, строительно-монтажный пистолет СМП);

д) усилия отрыва стержней, дисков из материала (прибор Вольфа).

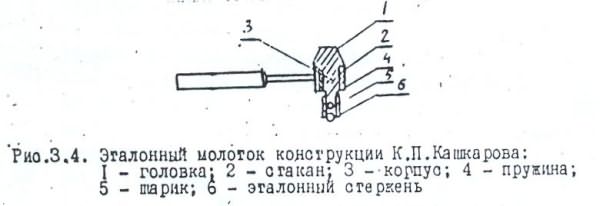

Приборы и материалы: эталонный молоток Кашкарова К.П. (рис.3.4.); угловой масштаб; бетонные образцы.

Прочность определяют эталонным молотком Кашкарова К.П. Молоток состоит из головки, корпуса с ручкой, стакана, пружины и шарика. В станке имеются отверстия, через которые вставляются эталонные стержни из стали класса А-І.

Ход работы

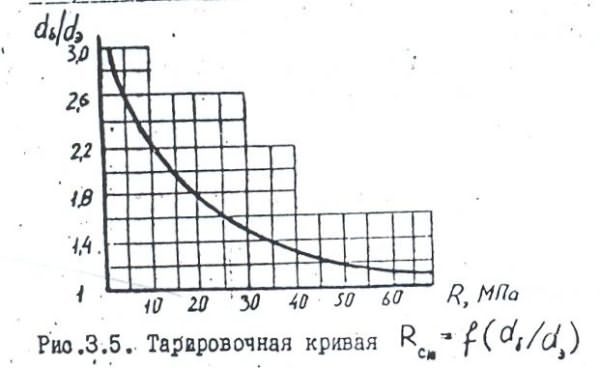

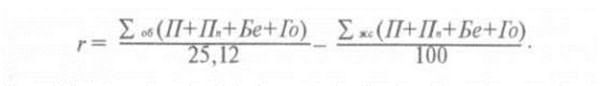

Бетонный образец устанавливают на твердое основание испытываемой гранью вверх. В молоток вставляют стержень и несколькими ударами (5-6 раз) средней силы на образце делают круглые отпечатки. Каждый следующий удар производят через 20мм. Угловым масштабом измеряют с точностью до 0,1мм диаметры отпечатков на бетоне dб и на эталонном стержне (dэ). определяют среднее значение dб и dэ, по которому вычисляют отношение dб /dэ. пользуясь тарировочной кривой (рис. 3.5), определяют прочность бетона. Результаты заносят в табл. 3.3.

Преимущество метода – простота, портативность прибора, возможность определения прочности непосредственно в конструкциях. Недостаток метода – возможность определения прочности только в поверхностном слое.

3.3.2.б. Физические неразрушающие методы определения прочности материалов.

К физическим методам испытания прочности бетона относятся ультразвуковой импульсный, резонансный и радиометрический методы, позволяющие судить о качестве испытуемого бетона не только по его поверхностному слою, но и по внутренней структуре.

При резонансном методе свойства бетона оценивают по динамическому модулю упругости и логарифмическому декременту затухания.

Радиометрический метод определения основных физико-механических свойств основан на законе ослабления потока лучей после их взаимодействия с испытуемой средой.

При ультразвуковом импульсном методе о свойствах бетона судят по скорости распространения ультразвукового импульса и интенсивности его затухания.

В последнее время также получили распространения приборы, основанные на измерении магнитной проницаемости, диэлектрической постоянной и характеристик электропроводности.

Ход работы

Подготовка прибора к работе:

-

переключатели дискретно-цифрового отсчета «х10», «хІх», «х0,1» установить в «0» положение, тумблер «+200» в верхнее положение, тумблер «Задержка» - в любое положение.

-

Включить тумблер сетевого питания, при этом должна загораться индикаторная лампа;

-

Смазать торцы датчика приемника и излучателя техническим вазелином и прижать их друг к другу, при этом должна загореться индикаторная лампа включения прибора. Через 3…10 с должен начать работать излучатель, что сопровождается появлением характерного звука частоты 30…40 Гц, при этом загорается индикаторная лампа;

-

Придерживая пальцами торцы датчиков прибора, раздвинуть их. Индикаторная лампа должна гореть, пока расстояние между торцами датчиков будет не менее 60…70мм;

-

Проверить коррекцию приборной поправки. Для этого тумблер «+200» поставить в нижнее положение: прижать друг к другу предварительно смазанные торцевые поверхности датчиков и затем вращать ручку «Коррекция» по часовой стрелке до момента загорания индикаторной лампы.

Работа с приборами:

-

прижать торцы датчиков к исследуемому материалу с противоположных боковых граней;

-

установить тумблер «+200» в верхнее положение, если при этом загорится индикаторная лампа, тумблер возвращается в нижнее положение;

-

переключатель дискретного отсчета «+10» поворачивают по часовой стрелке до момента загорания индикаторной лампы. При загорании индикаторной лампы ручку с множителем «+10» повернуть против часовой стрелки на одно положение, лампа должна погаснуть;

-

переключатель дискретного отсчета «хІх» вращают по часовой стрелке до момента загорания индикаторной лампы. При загорании индикаторной лампы ручку поворачивают против часовой стрелки на одно положение, лампа должна погаснуть;

-

переключатель дискретного отсчета «х0,1» вращают по часовой стрелке до момента загорания индикаторной лампы. На этом измерение заканчивают. Снимают отсчет показания тумблера и переключатель дискретного отсчета (время измеряют в микросекундах).

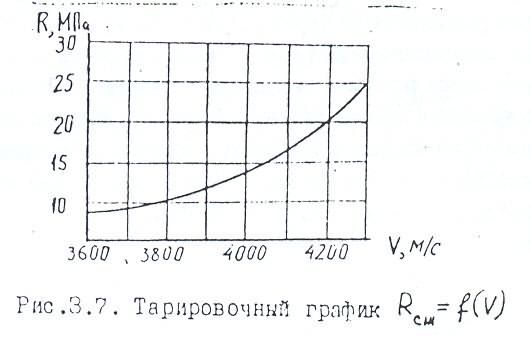

Определяют скорость прохождения ультразвука через образец

![]() ,

,

где V – скорость распространения ультразвука, м/с; l – толщина образца, мм; t – время распространения ультразвука, мкс.

По тарировочной кривой определяют прочность материала (рис. 3.7) и данные помещают в табл. 3.3.

Таблица 3.3

|

№ п/п |

Пресс гидравлический |

Молоток Кашкарова |

Бетон – 3М |

|||||||||

|

Р, кгс |

F, см2 |

Rсж, кгс/ см2 |

Rсж, МПа |

dб |

dэ |

dб /dэ |

Rсж, МПа |

l, мм |

t, мм |

V, мм |

Rсж, МПа |

|

По данным табл. 3.3 можно сделать вывод о целесообразности применения и согласования разрушающих и неразрушающих методов определения прочности строительных материалов.

Ультразвуковой прибор «Бетон – 3М» есть простым и надежным в эксплуатации, но используют и более современные аппараты, такие как «Бетон – 5» и «УК – 10ПМ».

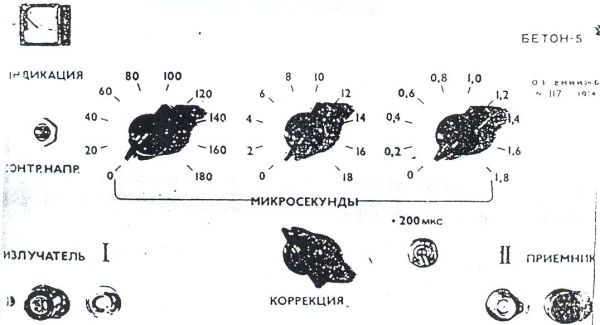

Ход работы на ультразвуковом приборе «Бетон – 5».

Смазать торцы датчика и излучателя техническим вазелином и приложить их к исследуемому образцу с противоположных боковых граней соответственно.

Установить тумблер «+200» в верхнее положение. При появлении сигнала индикатора вернуть тумблер в нижнее положение. (При отсутствии сигнала тумблер остановить в верхнем положении). Переключатель с дискретностью 200мкс повернуть по часовой стрелке до момента появления сигнала. При появлении сигнала переключатель повернуть по часовой стрелке на одно положение. Стрелка индикатора при этом должна повернуться в положение «0». Переключатель с дискретностью отсчета 20мкс повернуть по часовой стрелке до момента появления сигнала. При его появлении ручку переключателя повернуть против часовой стрелки на одно положение. Стрелка индикатора при этом должна стать в положение "0". Переключатель с дискретностью отсчета 2 мкс повернуть по часовой стрелке до момента появления сигнала. При появлении индикации ручку переключателя повернуть против часовой стрелки на одно положение, при этом сигнал индикатора должен отсутствовать.

Ручку «коррекции» повернуть по часовой стрелке до появления сигнала, что соответствует дискретности отсчета 0,1 мкс. Снять отсчет показаний переключателей дискретного отсчета и «коррекции».

После работы все ручки и тумблеры вернуть в нулевые положения Значение времени прохождения ультразвуковой волны через массив образца подставляем в формулу скорости, рассчитываем ее и по графику зависимости V-Rсж определяем прочность образца.

Все результаты заносим в табл. 3.3.

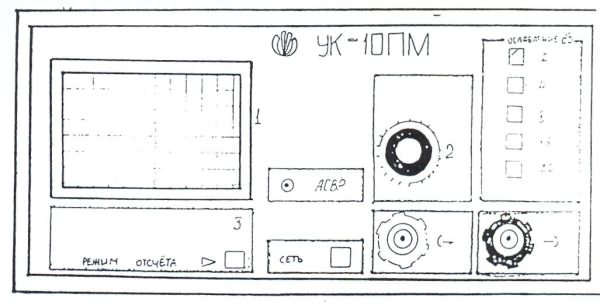

ПОРЯДОК РАБОТЫ УЛЬТРАЗВУКОВОГО

ПРИБОРА УК-10 ИМ

Установить искательные головки через слой контактной смазки соответственно на образце материала. На экране электронно-лучевой трубки І (ЭТЛ) должно появиться изображение принятого сигнала УЗК в виде волны.

Вращая влево от себя ручку регулировки усиления сигнала 2, перемещаем начало волны до её совмещения с началом линии развертки. На цифропоказывающей панели 3 – «режим отсчета» фиксируем время прохождения ультразвуковой волны через массив образца в МКС. Значение времени подставляем в формулу скорости и по тарировочной кривой определяем прочность образца.

ТЕМЫ ДЛЯ САМОСТОЯТЕЛЬНЫХ ИССЛЕДОВАНИЙ

-

Изучение зависимости водопоглощения материала от вида и характера пористости.

-

Изучение зависимости прочности материалов от вида и характера пористости.

-

Изучение зависимости средней плотности материалов от их пористости.

-

Исследование зависимости

для эталонного молотка на материалах различной плотности.

для эталонного молотка на материалах различной плотности. -

Исследование зависимости

на материалах различной плотности, прочности, при различной температуре.

на материалах различной плотности, прочности, при различной температуре.

ПРИЛОЖЕНИЯ

Приложение 1

Международная система единиц физических величин

|

Наимено-вание величины |

Единицы измерения |

Соотноше-ние единиц |

|||

|

По действующим системам ранее |

По системе СИ |

||||

|

Наимено-вание |

Обозна-чение |

Наимено-вание |

Обозна-чение |

||

|

Сила, нагрузка, вес |

килограмм-сила, тонна-сила, грамм-сила |

кгс тс гс |

ньютон |

Н |

1 кгс =9,8Н 10Н 1тс=9,8∙10-2Н 1гс=9,8∙10-3Н |

|

Линейная нагрузка Поверхност-ная нагрузка |

килограмм-сила на метр килограмм-сила на метр квадратный |

кгс/м кгс/м2 |

ньютон на метр ньютон на квадр. метр |

Н/м Н/м2 |

1 кгс/м 10Н/м 1кгс/м2 10 Н/м2 |

|

Давление |

килограмм-сила на квадратный сантиметр миллиметр водяного столба |

кгс/см2 мм.вод. ст. мм.рт. ст |

паскаль |

Па |

1кгс/см2 105 Па 0,1 МПа 1мм. вод.ст 9,8 Па 10Па 1мм. рт. ст. 133 Па |

|

Механич. напряжение |

килограмм-сила на квадратный сантиметр |

кгс/см2 |

паскаль |

Па |

1кгс/см2 105 Па 0,1 МПа |

|

Работа (энергия) |

килограмм-сила метр |

кгс∙м |

джоуль |

Дж |

1кгсм 10 Дж |

|

Кол-во теплоты |

ккалория |

ккал |

джоуль |

Дж |

1ккал 4,2 Дж |

|

Мощность |

килограмм-сила-метр в секунду лошадиная сила кило-калория в час |

кгсм/с л.с. |

ватт |

Вт |

1кгс∙м 10 Вт 1л.с. 735,5 Вт 1ккал/ч 1,16 Вт |

|

Теплопро-водность |

ккалория в час на метр-градус Цельсия |

ккал/ (ч∙м∙оС) |

ватт на метр |

Вт/мК |

1ккал/(ч∙м∙оС) 1,16 Вт/( м∙К) |

18

StudFiles.ru

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ

Прочностью называют свойство материала сопротивляться разрушению от воздействия внешних сил, вызывающих внутренние напряжения. Под воздействием различных внешних нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения сжатия, растяжения, изгиба и др.

Прочность является важным свойством для многих строительных материалов, от ее величины зависит нагрузка, которую может воспринимать данный элемент при заданном сечении. Если материал обладает большей прочностью, то размер сечения строительного элемента может быть уменьшен.

Прочность строительных материалов принято характеризовать пределом прочности при сжатии (Rсж), при изгибе (Rизг) и при растяжении (Rр).

Таблица 1

Схемы стандартных методов определения прочности

| Образец | Схема испытания | Материал | Размеры образцов,см |

| Испытание на сжатие | |||

| Куб |  |

Бетон Раствор Природный камень | 10х10х10 15х15х15 20х20х20 7,07х7,07х7,07 5х5х5 |

| Цилиндр |  |

Бетон Природный камень | d=15, h=30 d=h=5;7;10;15 |

| Испытание на растяжение | |||

| Стержень, восьмерка, призма |  |

Металл Бетон(призма, восьмерка( | l/d=10 l/d=5 5х5х50 10х10х80 |

| Испытание на изгиб | |||

| Призма |    |

Цемент Гипс Кирпич Бетон Древесин | 4х4х16 4х4х16 15х15х15 2х2х30 |

Определяют ее путем испытания образцов материала соответствующей формы (табл.1) на гидравлических прессах(рис. 7), испытательных изгибающих или разрывных машинах.

.

Рис. 7. Схема гидравлического пресса для испытания на сжатие:

1 — станина; 2 — винтовое приспособление для зажима образца; 3 — верхняя опорная плита; 4 — испытуемый образец; 5 — нижняя опорная плита с шаровой поверхностью; 6 — поршень.

studopedia.ru

Лабораторная работа № 2 Определение предела прочности бетона, древесины и водостойкости материалов

Цель работы: ознакомиться с методом экспериментального определения предела прочности материала при сжатии и оценки его водостойкости по коэффициенту размягчения.

В результате выполнения лабораторной работы студент должен

знать:

-

основные структурные характеристики и свойства строительных материалов;

уметь:

-

определять и рассчитывать предел прочности материала при сжатии и его водостойкость по коэффициенту размягчения.

Материалы:

-

образцы-кубы (не менее 6 шт.) из затвердевшего гипсового вяжущего с ребром 2...5 см (размер образцов зависит от максимального усилия, развиваемого имеющимся в лаборатории прессом).

Оборудование:

-

пресс гидравлический с силоизмерителем или манометром (максимальное усилие, развиваемое прессом, 10...100 кН);

-

фарфоровая или металлическая чашка с водой;

-

измерительная линейка.

Порядок выполнения лабораторной работы:

1. Прочностью называют свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Под воздействием различных нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения (сжатие, растяжение, изгиб, срез, и др.).

Прочность является важным свойством большинства строительных материалов, от ее значения зависит нагрузка, которую может воспринимать данный элемент при заданном сечении. Если материал обладает большой прочностью, то размер сечения элемента может быть уменьшен. Прочность строительных материалов характеризуется пределом прочности при сжатии, при изгибе и при растяжении. Ее определяют путем испытания образцов (рис.1) в лаборатории на гидравлических прессах или разрывных машинах.

2. Пределом прочности при сжатииматериала называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала. Предел прочности при сжатии Rсж, Мпа, определяют по формуле:

Rсж = р / S,

где р – разрушающая нагрузка, Н;

|

Рис 1. Образцы для испытания материалов I- на сжатие; II-на изгиб; III-на растяжение; а- плотный природный камень; б- пористый природный камень; в- бетон;г- кирпич (куб склеен из двух половинок);д- цементный раствор; е- кирпич; ж- древесина; з- сталь; и - пластмасса |

Для определения предела прочности при сжатии образцы материала подвергают действию сжимающих внешних сил и доводят до разрушения. Испытуемые образцы должны быть правильной геометри-ческой формы (куб, параллелепипед, цилиндр).

Образцы из природных каменных материалов, имеющих форму кубов, могут быть следующих размеров: 50×50×50, 70×70×70, 100×100× 100 мм. Образцы из плотных материалов можно принимать меньшего размера, а из простых материалов - большего.

Образцы кубической формы изготовляют при помощи специальных дисковых пил. При распиливании камня под лезвие пилы вводят абразивный порошок в смеси с вязкой суспензией из тяжелой глины. Для очень твердых горных пород, например кварцитов, применяют корундовые, алмазные и другие диски. Образец камня закрепляют захватами станка и распиливают поочередно в трех направлениях.

Диаметр образцов - цилиндров может быть 50 или 80мм., а высота не более двух диаметров. Изготовлять цилиндрические образцы из каменных материалов (при помощи специальных полых сверл) значительно проще, чем кубические, так как в образцах- кубах требуется тщательная обработка шести граней.

Подготовленные образцы - кубы или цилиндры пришлифовывают на шлифовальном станке по двум противоположным плоскостям, которые должны быть параллельны. Правильность плоскостей проверяют металлическим угольником и штангенциркулем. После изготовления образцы нумеруют черной тушью. Параллельными линиями указывают направление сланцеватости. Форма и размеры образцов различных строительных материалов должны соответствовать требованиям ГОСТа для каждого вида материала.

|

Рис 2. Общий вид гидравлического пресса |

Этот момент необходимо зафиксировать.

Каждый материал испытывают не менее чем на трех образцах. За окончательный результат принимают среднее арифметическое результатов трех и более образцов. Результаты испытаний как отдельные, так и средние заносят в отчет по лабораторным работам.

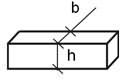

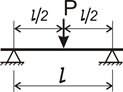

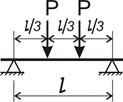

3. Пределом прочности при изгибеопределяют на тех же прессах, что и предел прочности при сжатии, однако применяют специальные приспособления. К нижней опорой плите при помощи двух планок прикрепляют два катка которые служат опорой для испытуемого образца, а к верхней опорной плите при помощи планок – нож изгиба. Образцы изготовляют согласно ГОСТу на испытуемый материал. Например, при испытании цемента изготовляют образцы – балочки размером 40×40×160 мм., а при испытании древесины – балочки размером 20×20×300 мм. Нагрузка на образец передается одним или двумя грузами.

Предел прочности при изгибе Rизг,Mпa, определяют по формуле -

-

при одном сосредоточенном грузе и образце – балочке прямоугольного сечения:

Rизг = (3pl) / (2bh2),

-

при двух равных грузах, расположенных симметрично оси балочки:

Rизг = [p(l-a)] / (2bh2),

где р – разрушающая нагрузка, Н;

l – пролет между опорами, мм;

а – расстояние между грузами, мм;

b и h– ширина и высота поперечного сечения балочки, мм.

Предел прочности при изгибе вычисляют как среднее арифметическое результатов испытаний трех образцов.

4. Предел прочности при растяженииопределяют у таких строительных материалов, как древесина, строительные стали, пластмассы, рулонные кровельные материалы. Образцы изготовляют обычно в виде двусторонних лопаток; форму и размер образцов определяют по соответствующим ГОСТам на испытуемый материал.

Перед испытанием измеряют ширину и толщину образца с точностью до 0,01 мм., после чего образец закрепляют в зажимы разрывной машины. Нагружают образец равномерно с заданной ГОСТом скоростью. По силоизмерителю машины определяют максимальную нагрузку.Предел прочности при растяжении Rp, MПa, вычисляют по формуле:

Rp= р / So,

где р – разрушающая нагрузка, Н;

So- первоначальная площадь поперечного сечения образца, мм2.

Предел прочности при растяжении вычисляют как среднее арифметическое результатов испытаний трех образцов.

5. Испытание образцов: Гипсовые образцы-кубы нумеруют, (номер ставят на поверхности, которая была боковой при формовании), измеряют площадь занумерованной поверхности и заносят полученные значения в табл. № 3.

Образцы делят на две группы: № 1, 2, 3 и № 4, 5, 6. Образцы первой группы испытывают сухими, второй - помещают в воду перед испытанием на 10...15 мин в зависимости от размеров образца.

Сухие и влажные образцы помещают в пресс занумерованной (боковой) поверхностью вверх. Опускают плиту пресса до поверхности образца и нагружают образец. Момент разрушения определяют по остановке и началу обратного хода стрелки силоизмерителя (манометра) и визуально по появлению трещин на образце. Разрушающее усилие Fразр (или показание манометра) заносят в табл. 3

Таблица №3.

StudFiles.ru

Читайте также

![При определении твердости материала используется шкала При определении твердости материала используется шкала]() При определении твердости материала используется шкала

При определении твердости материала используется шкала![Определение прочности Определение прочности]() Определение прочности

Определение прочности![Что такое материалы в бухгалтерском учете определение Что такое материалы в бухгалтерском учете определение]() Что такое материалы в бухгалтерском учете определение

Что такое материалы в бухгалтерском учете определение![Автомобиль определение Автомобиль определение]() Автомобиль определение

Автомобиль определение![Акт определение Акт определение]() Акт определение

Акт определение![Административное право определение Административное право определение]() Административное право определение

Административное право определение![Вес определение Вес определение]() Вес определение

Вес определение![Анкета определение Анкета определение]() Анкета определение

Анкета определение![База данных определение База данных определение]() База данных определение

База данных определение![Бетон определение Бетон определение]() Бетон определение

Бетон определение![Брак это определение в производстве Брак это определение в производстве]() Брак это определение в производстве

Брак это определение в производстве![Власть определение Власть определение]() Власть определение

Власть определение

При определении твердости материала используется шкала

При определении твердости материала используется шкала Определение прочности

Определение прочности Что такое материалы в бухгалтерском учете определение

Что такое материалы в бухгалтерском учете определение Автомобиль определение

Автомобиль определение Акт определение

Акт определение Административное право определение

Административное право определение Вес определение

Вес определение Анкета определение

Анкета определение База данных определение

База данных определение Бетон определение

Бетон определение Брак это определение в производстве

Брак это определение в производстве Власть определение

Власть определение