Хронометраж и его назначение

Хронометраж в техническом нормировании – это метод изучения затрат рабочего времени, основанный на наблюдении многократно повторяющихся элементов операций.

Основной целью хронометража является проектирование нового метода и способов выполнения операции, установление необходимых затрат времени на ее выполнение. В соответствии с этой целью при проведении хронометража решаются следующие задачи:

1) изучение фактического метода, способа и продолжительности выполнения операции;

2) выявление, изучение и распространение передовых методов, приемов и организации труда;

3) получение необходимых материалов для разработки норм активов основного и вспомогательного времени, совершенствование организации труда;

4) изучение затрат времени на выполнение операции, выявление причин невыполнения норм труда и разработка мероприятий по устранению этих причин;

5) проверка действующих норм труда и их уточнение.

Хронометраж осуществляется в четыре этапа:

1. Подготовка к проведению хронометража.

2. Проведение наблюдения.

3. Обработка результатов наблюдения.

4. Систематизация материалов наблюдения, их анализ установление нормы времени.

При подготовке к наблюдению необходимо:

1. Выбрать объект наблюдения в соответствии с поставленными задачами.

2. Ознакомить рабочего с целью и задачами хронометража.

3. Проинструктировать рабочих о порядке выполнения операции.

4. Ознакомиться с выполняемой работой, техническим регламентом, оборудованием, с условиями труда рабочих.

5. Расчленить операцию на составные элементы.

6. Установить факторы, определяющие продолжительность элементов операции.

7. Определить необходимое количество наблюдений (табл. 5).

Таблица 5 – Исходные данные для проведения хронометража

|

Длительность операции, мин |

0,25-0,5 |

0,5-1 |

1-2 |

2-5 |

5-10 |

10-20 |

|

Количество замеров |

50 |

35 |

25 |

20 |

15 |

12 |

В процессе наблюдения производятся измерение и запись затрат времени по каждому элементу операции.

Для проведения и измерения затрат времени применяются одно-, двух-трехстрелочные секундомеры, фото- и киноаппаратура, хронографы, осциллографические установки.

Запись затрат времени осуществляется непрерывным способом по текущему времени от момента начала и до конца операции. Этот способ применяется, когда продолжительность элементов операции более 10 секунд. Запись затрат времени может осуществляться выборочным методом, при котором изучаются и производятся замеры времени отдельных элементов операции последовательно. Второй способ применяется тогда, когда продолжительность элементов операции менее 10 секунд.

Основным документом при хронометраже является наблюдательный лист-хронокарта.

При обработке материалов наблюдения определяется продолжительность элементов операции (в нашем примере 18 мин); выявляются и исключаются дефектные замеры; производится проверка полученных хронорядов на устойчивость. Это осуществляется методом сравнения фактического коэффициента устойчивости с нормативным. Коэффициент устойчивости – Куст. – определяется отношением максимальной продолжительности (Тmax) выполнения данного элемента операции к минимальной продолжительности (Тmin) этого же элемента операции, т.е.

Куст.факт. = Тmax / Тmin = 12/10 = 1,2.

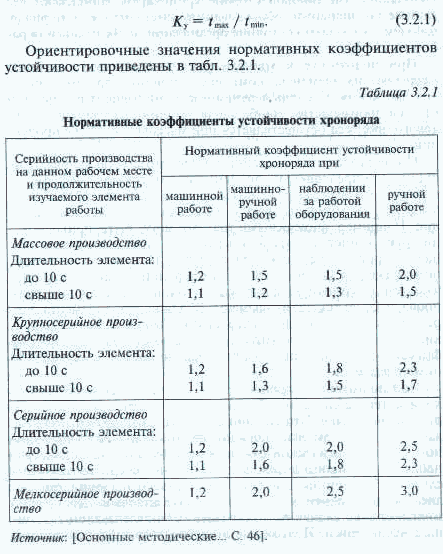

Нормативный коэффициент устойчивости для машинных работ составляет 1,2-2; для машинно-ручных работ 1,3-2,5; для ручных работ 1,5-3,0.

Если фактический коэффициент устойчивости превышает нормативный, то хроноряд считается неустойчивым, и наблюдения повторяются.

На основе устойчивого хроноряда определяются среднеарифметические величины продолжительности каждого элемента операции, которые и являются базой для установления научно обоснованной нормы труда.

Тср = 10+11+11+12+11+10+10+11+12+10+12 /11 = 10,9 мин.

В процессе анализа материалов наблюдения обобщаются данные ряды наблюдений; определяется средняя продолжительность каждого элемента операции на основе данных всех хронокарт; производится анализ отдельных затрат рабочего времени, длительности выполнения отдельных элементов операции; сокращения продолжительности их выполнения; изучаются условия труда и т.д.

На основе анализа разрабатываются конкретные организационно-технические мероприятия по совершенствованию организации и процесса труда на рабочем месте; проектируются содержание и новый способ выполнения операции и устанавливается длительность выполнения отдельных элементов и операции в целом.

Пример:

Обезвоживание продукта производится на двух центрифугах периодического действия. Операция дает 140 кг сухого продукта. Затраты времени на выполнение элементов операции на основе данных хронометража следующие (мин) (табл. 6).

Таблица 6 – Данные хронометража

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

Загрузка |

14 |

13 |

13 |

13 |

12 |

12 |

12 |

11 |

11 |

12 |

25 |

11 |

12 |

11 |

|

Отжим |

25 |

25 |

24 |

25 |

23 |

25 |

22 |

25 |

15 |

25 |

24 |

23 |

24 |

22 |

|

Выгрузка |

8 |

7 |

8 |

8 |

6 |

7 |

6 |

8 |

6 |

7 |

6 |

8 |

7 |

7 |

Коэффициент устойчивости для данного типа операций Куст=1,4. Время подготовительно-заключительной работы и обслуживания рабочего места 9 мин. Перерывы на отдых и личные надобности – 10 мин. Определить норму времени на операцию и норму выработки рабочего на центрифугах за смену 8,2 часа.

Решение:

1. Исключаются явно завышенные и заниженные замеры:

по 1 элементу - замер "11" = 25 мин;

по 2 элементу - замер "9" = 15 мин.

2. Определяются коэффициенты устойчивости для каждого элемента операции:

а) Куст.1 = 14/11 = 1,27.

б) Куст.2 = 25/22 = 1,14.

в) Куст.3 = 8/6=1,33.

Так как Куст ниже нормального, то полученные хронометражные ряды пригодны для дальнейшей обработки.

3. Длительность элемента "загрузка":

141+133+125+115/14 = 12 мин.

4. Длительность элемента "отжим":

256+244+232+222/14 = 24 мин.

5. Длительность элемента "выгрузка":

85+75+65/15 = 7 мин.

6. Длительность операции (Нвр.):

Нвр.= 12+24+7 =4 3 мин.

7. Число операций за 8,2 часа:

492 мин - 9 мин - 10 мин/43 мин = 11 операций.

8. Норма выработки рабочего (Нвыр.):

Нвыр. = 140112 = 3080 кг = 3,08 т.

Задачи

-

Норма основной работы на изготовление одного изделия – 1,5 часа, вспомогательной – 0,5 часа, подготовительно-заключительный – 10 мин, обслуживание рабочего места – 3 мин, время перерывов на отдых и личные надобности – 5 мин. Определить затраты времени (в рабочих сменах) на выработку 150 изделий. Продолжительность смены 8 часов.

-

Подготовительно-заключительное время на операцию – 20 мин, время основной работы – 15 мин, вспомогательной работы – 5 мин, обслуживание рабочего места и отдых соответственно 3 % и 2 % от оперативного времени. Определить штучную и калькуляционную норму времени на партию изделий в 50 штук.

-

Определить норму выработки для аппаратчика, если за один цикл продолжительностью 24 часа получается 180 кг продукта. Аппаратчик обслуживает два станка. Производство непрерывное.

-

Норма времени основной работы составляет 0,4 мин, вспомогательной – 0,1 мин, время подготовительно-заключительной работы – 12 мин, обслуживание рабочего места – 10 мин, отдых и личные надобности – 28 мин. Продолжительность смены 7 часов. Определить норму выработки в смену и норму времени на одно изделие.

-

На упаковке продукции внедрена автоматическая развеска. Зашивка мешков механизирована. Действующая норма в смену составляет 420 мешков. Наблюдением установлено, что в смену можно будет упаковать 500 мешков. Определить возможное повышение нормы выработки и снижение нормы времени в процентах.

-

Вместо ручной зачистки стержней внедрена специальная машина. В результате норма времени на зачистку 100 стержней уменьшилась с 15 до 12 мин. Определить снижение нормы времени и повышение нормы выработки.

-

Рассчитать норму выработки, норму времени и норму штата для выполнения сменного задания в 5000 штук изделий по следующим данным: длительность смены 8 часов, время подготовительно-заключительное – 8 мин, время на обслуживание рабочего места – 12 мин, время перерывов на отдых и личные надобности – 20 мин, время основной работы – 9 мин, время вспомогательной работы 1 мин. Коэффициент перевыполнения нормы – 1,2.

-

Норма выработки рабочего за 8 часов составляла 40 штук. После проведения организационно-технических мероприятий она возросла до 48 штук. Определить, на сколько процентов должна уменьшиться при этом норма времени.

-

Длительность цикла – 20 мин, время перерывов – 20 мин, вместимость реактора – 2,5 м3, коэффициент загрузки – 0,9, плотность сырья 1,2 т/м3. Определить норму выработки при семичасовом рабочем дне и норму времени.

-

В отделении с непрерывным технологическим производством работают 32 аппарата. Норма обслуживания – 4 аппарата на одного аппаратчика, КПЕРЕХОДА=1,1. Определить явочную и списочную численность рабочих отделения (шестичасовой рабочий день).

-

Транспортному цеху в течение года требуется погрузить в вагоны 66000 т готовой продукции. Норма погрузки на 1 человека – 1,5 т/ч. Работа осуществляется круглосуточно в 3 смены. Нормы выполняются на 116 %. Определить явочную и списочную численность рабочих в одну смену. Номинальный фонд времени одного рабочего за год – 2084 часа.

-

Объем технического обслуживания оборудования 2500 единиц ремонтной сложности. Ремонтный цех работает в 2 смены. Норма обслуживания для слесарей-ремонтников – 500 единиц ремонтной сложности; для смазчиков – 1000 единиц ремонтной сложности. Определить общее явочное и списочное число ремонтных рабочих, если КПЕРЕХОДА=1,1.

-

Рассчитать норму выработки, норму времени и норму штата для выполнения сменного задания в 1000 штук изделий, исходя из следующих данных: длительность смены 8 часов, время подготовительно-заключительное – 8 мин, время обслуживания рабочего места – 10 мин, время перерывов на отдых и личные надобности – 15 мин, время основной работы – 10 мин, время вспомогательной работы 1 мин. Коэффициент перевыполнения нормы – 1,2.

-

По данным хронометражных наблюдений за работой съемщицы рукавов установить время выполнения операции по средним величинам каждого элемента операционно устойчивого хроноряда.

|

Наименование элемента затрат времени |

Время отдельных наблюдений |

Куст. норм. |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

1. Укрепление дорна на станке |

5 |

10 |

5 |

5 |

6 |

6 |

5 |

6 |

5 |

5 |

5 |

5 |

1,18 |

|

2. Подрезка края рукава |

10 |

12 |

10 |

10 |

11 |

11 |

11 |

10 |

10 |

10 |

11 |

10 |

1,5 |

|

3. Укрепление на рукаве закрутки |

7 |

7 |

7 |

9 |

8 |

8 |

9 |

13 |

8 |

9 |

9 |

8 |

1,5 |

|

4. Свертывание рукава на дорне |

12 |

6 |

8 |

8 |

5 |

8 |

5 |

5 |

8 |

8 |

5 |

15 |

1,5 |

|

5. Снятие рукава |

4 |

4 |

3 |

3 |

4 |

4 |

3 |

4 |

3 |

4 |

4 |

4 |

1,8 |

|

6. Относ дорна в сторону |

6 |

6 |

7 |

5 |

5 |

5 |

5 |

5 |

7 |

6 |

5 |

6 |

1,8 |

-

По данным фотографии рабочего времени аппаратчика затраты времени составили: на основную работу – 320 мин, вспомогательную работу – 40 мин, работу по обслуживанию рабочего места – 12 мин, работу подготовительно-заключительная – 18 мин, перерывы по организационным причинам – 25 мин, перерывы на отдых и личные надобности – 35 мин. Определить показатели фактического использования рабочего времени. Нормативы времени на отдых и личные надобности рабочего принять равными 6,25 % длительности смены, а на работу подготовительно-заключительную и обслуживания рабочего места – 5 % длительности смены. Продолжительность смены 8 часов.

-

Длительность цикла 20 мин, время перерывов на отдых и личные надобности – 15 мин. вместимость аппарата 3 м3, коэффициент загрузки – 0,9; плотность сырья – 1,25 т/м3. Определить норму выработки при семичасовом рабочем дне.

StudFiles.ru

Хронометраж

Порядок проведения

Подготовка к хронометражу обычно включает выбор объектов наблюдения, расчленение операции на элементы, установление фиксажных точек, определение числа наблюдений, заполнение документации.

Выбор объектов наблюдения определяется целью проведения хронометража. Если цель хронометража — установление или уточнение нормы времени, то в качестве объектов наблюдения обычно рекомендуются рабочие или бригады, результаты деятельности которых находятся на уровне между средней производительностью, достигнутой всеми рабочими, и производительностью передовых рабочих. Важно учитывать, что при обычной методике хронометража фиксируется фактически установившийся на данном участке темп работы, который может не соответствовать нормальной для данных условий интенсивности труда. В связи с этим значительный интерес представляет опыт Волжского автозавода, на котором в процессе наблюдений анализируются не только затраты времени, но и соответствующий им темп трудовых действий рабочего. Сущность этого опыта изложена ниже.

При проведении хронометража с целью разработки нормативов объектами наблюдения должны быть типовые исполнители данной работы, обладающие необходимыми психофизиологическими характеристиками, квалификацией и выполняющие операцию в необходимом темпе.

Если хронометраж применяется для изучения передового опыта, то объектом исследования должны быть рабочие, применяющие наиболее эффективные приемы и методы труда.

Хронометраж может проводиться для выявления причин невыполнения норм отдельными рабочими, что позволяет определить причины, мешающие выполнению обоснованных норм, и выявить ошибочные нормы.

Определив объект наблюдения, составляют подробное описание операции, которое вносят в специальный документ — хронокарту. На лицевой стороне хронокарты записывают все данные об операции, оборудовании, инструменте, материале, рабочем, указывают состояние организации и обслуживания рабочего места.

При подготовке к хронометражу исследуемую операцию разделяют на элементы: комплексы приемов, приемы, действия, движения. Степень деления операции зависит в основном от типа производства. Наибольшая детализация элементов трудового процесса осуществляется при массовом выпуске продукции.

После разделения операции на элементы устанавливают их границы, определяемые по фиксажным точкам. Фиксажные точки — это резко выраженные (по звуковому или зрительному восприятию) моменты начала и окончания элементов операций. Например, фиксажными точками могут быть: прикосновение руки к инструменту или заготовке, характерный звук при начале процесса резания металла и т. д. При выборочном хронометраже для каждого элемента операции устанавливают начальную и конечную фиксажные точки. Если хронометраж проводится по текущему времени, то для первого элемента операции устанавливаются начальная и конечная фиксажные точки. Для остальных элементов определяются только конечные фиксажные точки, они же будут начальными для следующих за ними элементов.

При подготовке к хронометражу определяется необходимое количество наблюдений. В данном случае речь идет о предварительной оценке. Это связано с тем, что, как уже отмечалось, длительность элемента операции является случайной величиной. Из математической статистики известно, что количество наблюдений, необходимое для получения среднего значения случайной величины, зависит от вариации ее значений, определяемой дисперсией или другими показателями. Достаточно точная оценка вариации может быть установлена лишь по данным наблюдений. Поэтому на этапе подготовки к проведению хронометража используются нормативные оценки вариации для различных производственных условий.

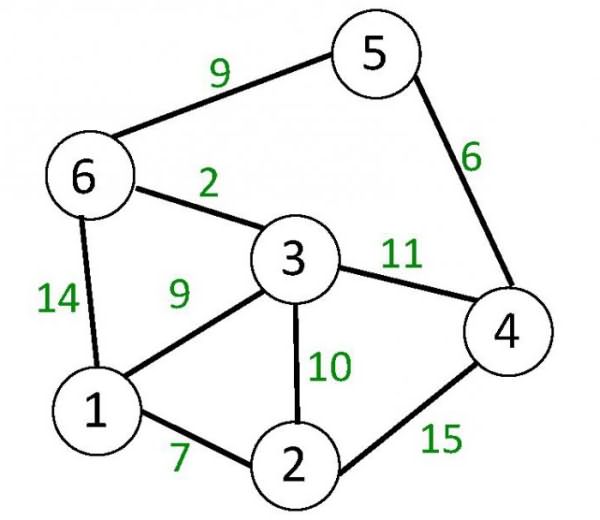

Наиболее простой из таких оценок является коэффициент устойчивости Ку, который определяется отношением максимальной продолжительности наблюдаемого элемента операций tmax к минимальной tmin, т. е.:

Следует отметить, что коэффициент устойчивости является весьма грубой оценкой вариации, так как он учитывает соотношение только крайних значений вариационного ряда. Для повышения обоснованности результатов хронометража целесообразно использовать более точные статистические оценки (дисперсию, среднее линейное отклонение и т. п.).

Исходя из нормативных оценок вариации, а также требуемой точности и достоверности результатов хронометража устанавливается предварительное количество замеров. Для этого используются таблицы и формулы (см. ниже). Полученная предварительная опенка количества замеров уточняется по результатам наблюдений.

При проведении замеров длительности элементов операций наблюдатель должен определять фиксажные точки и соответствующие им моменты времени, фиксировать в наблюдательном листе все отклонения от нормального режима работы. Методика выполнения хронометражных наблюдений существенно зависит от применяемых технических средств.

После получения необходимого количества замеров проводится обработка данных наблюдений.

Для каждого элемента операции получают ряд значений его продолжительности, т. е. хронометражный ряд. Первым этапом его обработки является исключение дефектных замеров, которые выявляются, прежде всего, на основе записей в наблюдательном листе об отклонениях от нормальною режима работы. Затем проводится анализ хроноряда. Обычно для этого используются фактические коэффициенты устойчивости, рассчитываемые по формуле (3.2.1). Их значения сравниваются с нормативными значениями (табл. 3.2.1). Если фактический Ку, не больше нормативного, то хроноряд считается устойчивым, в противном случае рекомендуется исключить максимальное значение продолжительности элементов операции, а затем вновь рассчитать Ку, Следует отметить, что исключение дефектных замеров на основе коэффициентов устойчивости нельзя считать достаточно обоснованным. Более правильным является использование методов математической статистики (исходя ИЗ оценки вероятностей получения резко выделяющихся элементов хроноряда).

После исключения дефектных замеров находится средняя продолжительность каждого элемента операции. Обычно эта величина определяется как средняя арифметическая значений хроноряда, соответствующих нормальным условиям работы.

При обосновании нормативных значений длительности элементов операции по данным хронометража необходимо учитывать закон распределения исследуемой случайной величины. Его характер устанавливается, прежде всего, исходя из физической сущности наблюдаемого процесса. Так, если отклонения от среднего значения одинаково вероятны как в большую, так и в меньшую сторону, то можно считать закон распределения нормальным. Проверка гипотезы о законе распределения проводится по статистическим критериям на основе данных наблюдений. Исследования показывают, что случайные величины, наблюдаемые при хронометраже, обычно характеризуются нормальным законом распределения или близкими к нему законами.

Последний этап хронометража — анализ результатов, который включает выявление лишних движений и действий, опенку возможности их совмещения и уменьшения длительности. По результатам анализа окончательно устанавливается необходимое время на выполнение операции.

Оценка темпа работы при проведении хронометража. При обычной методике хронометража темп работы, на основе которого рассчитывается время выполнения трудового приема, устанавливается в соответствии с фактическим темном конкретных исполнителей.

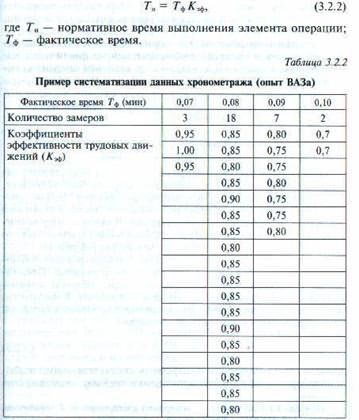

На Волжском автозаводе (ВАЗ) и некоторых других предприятиях применяется иная методика хронометража, которая учитывает не только продолжительность времени, фактически затрачиваемого рабочим на выполнение работы, но также темп работы и степень рациональности приемов труда.

Имеются специальные таблицы и учебные кинофильмы, с помощью которых инженеры по организации и нормированию труда обучаются визуальной оценке темпа работы в процессе хронометража. Корректировка фактических затрат времени на выполнение элементов операций проводится с помощью так называемых коэффициентов эффективности трудовых движений (Кэф), величина которых колеблется в пределах от 0.45 до 1,15; при коэффициенте 1.0 работа выполняется рациональным способом и в нормальном темпе.

|

При оценке темпа работы проведение отдельных этапов хронометража имеет ряд особенностей. Во-первых, при подготовке к наблюдению нет необходимости выбирать рабочего со средней продолжительностью труда. Во-вторых, измеряя затраты времени, наблюдатель фиксирует не только их фактическую величину, но и коэффициент эффективности трудовых движений. В-третьих, при обработке результатов наблюдений нормативное время определяется по формуле:

studopedia.ru

38. Назначение и методика проведения хронометража

Хронометраж — изучение трудового процесса путем наблюдения и измерения длительности составных частей операции (элементов, комплексов элементов). При этом производится многократное измерение каждого элемента операции основной или вспомогательной работы. Затраты времени фиксируются в секундах и долях секунды.

Методика проведения хронометража. Объектом хронометража м.б. работа, имеющая циклический характер - выбой, расфасовка, бестарный отпуск, пакетная погрузка и т. д. Хронометраж применяется для определения норм продолжительности периодически повторяющихся элементов основного и вспомогательного времени операций, выявления и изучения передовых приемов работы, установления нормы оперативного времени — основной составной части технической нормы времени. Он состоит из следующих этапов:

1) подготовка к наблюдению- заключается в выборе раб.дня , предварительном изучении операции, расчленении операции на элементы, определении фиксажных точек и необходимого количества замеров, инструктажа рабочего.;

2) проведение наблюдения на рабочем месте-заключ.в измерении секундомером длительности элементов операции и записи результата в спец.наблюдательном листе.

3) обработка и анализ результатов хронометража, расчет оперативного времени;

4) разработка плана организационно-технических мероприятий.

Хронометраж разделяют на индивидуальный и групповой в зависимости от численности наблюдаемых рабочих.

С помощью индивидуального хронометража определяют затраты времени отдельными исполнителями, что позволяет изучить работу с максимальной степенью ее детализации. При групповом хронометраже один наблюдатель изучает работу группы рабочих, выполняющих одну производственную операцию. Его применяют для изучения состава группы и рационального распределения в ней работы между рабочими. Для достижения большей точности ставят двух хронометражистов, ведущих наблюдение независимо друг от друга, а по окончании работы сверяют данные полученные каждым из наблюдателей.

39. Система ппр.

Под системой планово-предупредительных ремонтов (ППР) понимается совокупность организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии.

Сущность этой системы состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации.

Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли.

Основное содержание ППР — внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал цехов, а также выполнение плановых ремонтов оборудования.

Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом механослужбы предприятия, которые производятся по графику, утвержденному главным механиком предприятия.

Системой ППР предусматриваются ремонты оборудования двух видов: текущие и капитальные. Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей. При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования. При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта.

StudFiles.ru

Хронометраж

Хронометраж – изучение посредством наблюдений и замеров продолжительности периодически повторяющихся элементов основного и вспомогательного времени.

Объектом хронометража является операция и её составляющие элементы.

Цель хронометража:

- выявление и отбор передовых методов и приёмов работы;

- определение продолжительности выполнения отдельных элементов операции для разработки норм;

- проверка действующих норм времени; уточнение причин невыполнения норм;

- организация труда многостаночника;

- выявление потерь рабочего времени внутри операции.

Способы хронометража:

- сплошной по текущему времени, когда исследуются все элементы оперативного времени, цикл, повторяющийся в определённом порядке.

- выборочный, когда исследуются отдельные элементы операции независимо от их последовательности выполнения.

Этапы хронометража:

I. Подготовка к наблюдению:

1) определение объекта наблюдения.

2) изучение структуры операции, методы её выполнения, состоящих элементов.

3) определение границ элементов (начало и конец).

4) выявление воздействующих факторов, для исключения дефектных замеров.

5) намечают число необходимых наблюдений.

6) разъясняют рабочему цели хронометража, проверка нормальных условий.

7) заполняют лицевую сторону хронометражной карты.

II. Наблюдение

Для измерения продолжительности операции используют секундомер, число измерений должно быть равно расчётному. При хронометраже по текущему времени записывают время конца каждого элемента (Т).

III. Обработка результатов.

1) Определяют продолжительность элемента операции, для этого из текущего времени данного элемента вычитают текущее время предыдущего элемента.

2) Определяют коэффициент устойчивости хроноряда

где  - максимальная продолжительность времени элемента.

- максимальная продолжительность времени элемента.

Для обеспечения устойчивости хроноряда исключаются случайные замеры, которые имеют резкие отклонения.

3) Расчёт продолжительности элемента операции по устойчивому хроноряду:

- методом нахождения средней арифметической величины

где  - продолжительность элементов операции;

- продолжительность элементов операции;

n – число замеров.

- методом нахождения моды.

Мода – наиболее часто повторяющеяся в хроноряде величина.

- методом нахождения медианы.

Медиана – величина, которая имеет среднее положение в хроноряду. Для её нахождения ряд располагают по возрастанию или по убыванию. Среднее значение медианы, на практике – метод повторного исключения наибольшей и наименьшей величины.

4) Определяют общую продолжительность операции путём суммирования средней продолжительности каждого элемента.

IV. Анализ полученных результатов, устанавливается норма времени, рациональная структура операции.

В мелкосерийном и единичном производстве нет повторяющихся элементов операции, поэтому нет условий для проведения хронометража, то используют комбинированный метод фотохронометража. (При проведении ФРВ в течение некоторого отрезка времени выполняют замеры по отдельным элементам операции.)

studopedia.ru

Читайте также

![Стереометрия основные понятия и определения Стереометрия основные понятия и определения]() Стереометрия основные понятия и определения

Стереометрия основные понятия и определения![Основные средства определение Основные средства определение]() Основные средства определение

Основные средства определение![Что является определением понятия основная изоляция Что является определением понятия основная изоляция]() Что является определением понятия основная изоляция

Что является определением понятия основная изоляция![Определение темы и основной мысли текста Определение темы и основной мысли текста]() Определение темы и основной мысли текста

Определение темы и основной мысли текста![Определение продолжительности работ Определение продолжительности работ]() Определение продолжительности работ

Определение продолжительности работ- Экономика основные понятия и определения кратко

![Основные финансовые термины и определения Основные финансовые термины и определения]() Основные финансовые термины и определения

Основные финансовые термины и определения- Основные определения тгп

![Магнитные цепи основные понятия и определения Магнитные цепи основные понятия и определения]() Магнитные цепи основные понятия и определения

Магнитные цепи основные понятия и определения![Основные понятия и определения теории графов Основные понятия и определения теории графов]() Основные понятия и определения теории графов

Основные понятия и определения теории графов![Трехфазные электрические цепи основные понятия и определения Трехфазные электрические цепи основные понятия и определения]() Трехфазные электрические цепи основные понятия и определения

Трехфазные электрические цепи основные понятия и определения![Техническая механика основные понятия и определения Техническая механика основные понятия и определения]() Техническая механика основные понятия и определения

Техническая механика основные понятия и определения

Стереометрия основные понятия и определения

Стереометрия основные понятия и определения Основные средства определение

Основные средства определение Что является определением понятия основная изоляция

Что является определением понятия основная изоляция Определение темы и основной мысли текста

Определение темы и основной мысли текста Определение продолжительности работ

Определение продолжительности работ Основные финансовые термины и определения

Основные финансовые термины и определения Магнитные цепи основные понятия и определения

Магнитные цепи основные понятия и определения Основные понятия и определения теории графов

Основные понятия и определения теории графов Трехфазные электрические цепи основные понятия и определения

Трехфазные электрические цепи основные понятия и определения Техническая механика основные понятия и определения

Техническая механика основные понятия и определения